I. Pendahuluan

1.1 Latar Belakang Teknologi dan Signifikansi

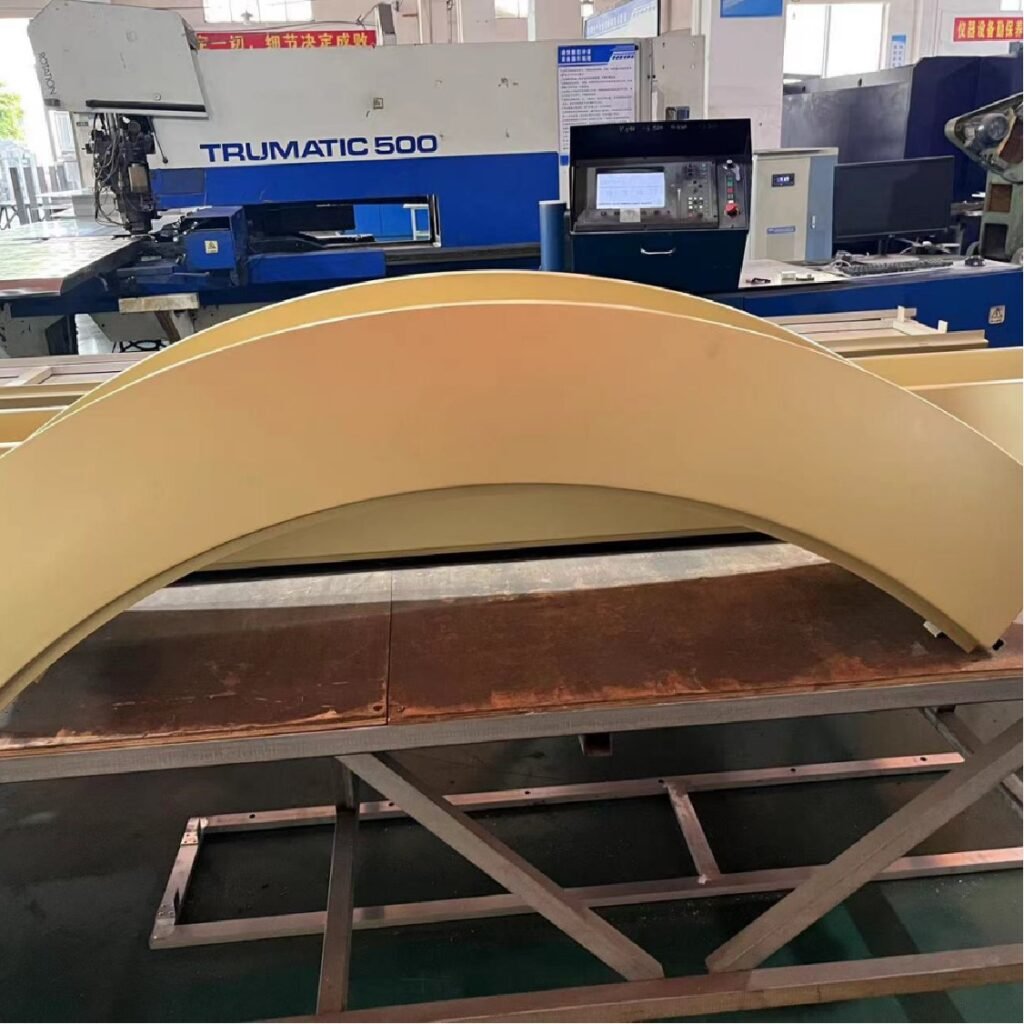

Dinding tirai panel aluminium telah muncul sebagai pilar utama dalam desain arsitektur modern, menggabungkan daya tarik estetika dengan integritas struktural. Komposisi mereka yang ringan namun kokoh menjadikannya pilihan ideal untuk cladding bangunan bertingkat tinggi, fasad perusahaan, dan struktur institusional. Ketahanan alami aluminium—tahan terhadap korosi, degradasi UV, dan suhu ekstrem—menjamin kinerja jangka panjang di berbagai iklim. Sama pentingnya adalah kemampuan adaptasi mereka terhadap bentuk arsitektur inovatif, memungkinkan realisasi geometri kompleks dan fasad yang mulus yang mendefinisikan lanskap perkotaan kontemporer.

Inti dari fungsi dinding tirai aluminium adalah proses aplikasi sealant, yang biasa disebut “caulking.” Langkah yang tampaknya kecil ini sangat penting dalam menjembatani celah antar panel, titik jangkar, dan sambungan struktural. Selain dari segi estetika, aplikasi sealant yang tepat berfungsi sebagai garis pertahanan pertama terhadap stres lingkungan—infiltrasi air, kebocoran udara, dan jembatan termal. Di daerah yang rawan terhadap badai atau aktivitas seismik, sifat adhesif sealant berkontribusi pada stabilitas struktural sistem, mencegah pelepasan panel di bawah beban ekstrem.

1.2 Tujuan dan Persyaratan Proses

Tujuan utama dari caulking panel aluminium adalah untuk mencapai redundansi tiga kali lipat:

- Segel Struktural: Pastikan sambungan yang menahan beban tetap utuh di bawah siklus angin, gravitasi, dan ekspansi/kontraksi termal.

- Tahan Air: Membuat penghalang kontinu terhadap masuknya air hujan, sesuai dengan standar ASTM E2112 dan AAMA 501.1 untuk ketahanan penetrasi air.

- Keseragaman Estetika: Memberikan hasil akhir permukaan yang sempurna yang sesuai dengan niat desain arsitektur, meminimalkan cacat yang terlihat seperti gelembung, retak, atau perubahan warna selama masa pakai bangunan.

Persyaratan sekunder meliputi kepatuhan terhadap kode bangunan setempat (misalnya, Miami-Dade NOA untuk zona angin topan berkecepatan tinggi), optimisasi viskositas sealant untuk adhesi substrat, dan pemilihan formulasi yang tahan UV untuk mencegah penuaan dini di wilayah yang intens matahari.

II. Alasan Teknis untuk Optimisasi Kerapatan Sealant

Istilah “kepadatan” dalam sealant tidak merujuk pada ketebalan bahan tetapi pada ketepatan aplikasi—mencapai geometri tetesan yang konsisten, adhesi tanpa rongga, dan laju pengerasan yang seragam. Aplikasi sealant dengan kerapatan tinggi meminimalkan mikro-kanal yang dapat mengompromikan kedap air. Ini sangat penting terutama pada sistem aluminium di mana pergerakan termal (hingga ±3mm/m per pergeseran suhu 50°C) memberi tekanan secara siklik pada sambungan.

2.1 Pertimbangan Ilmu Bahan

Sealant modern (misalnya, silikon, poliuretan, atau polimer hibrida) dirancang dengan:

- Sifat elastomerik: Mempertahankan elongasi 20-50% pada saat putus untuk mengakomodasi pergerakan

- Promotor adhesi: Meningkatkan kekuatan ikatan pada permukaan aluminium yang dianodisasi/dicat

- Additif fungisida: Mencegah pertumbuhan jamur di lingkungan lembab

- Stabilitas termal: Menjaga fleksibilitas di rentang suhu -40°C hingga +80°C

2.2 Parameter Aplikasi

Untuk mencapai kerapatan sealant yang optimal:

- Geometri tetesan: Pertahankan rasio lebar terhadap kedalaman 2:1 (misalnya, 6mm lebar × 3mm kedalaman)

- Teknik pengerjaan: Gunakan spatula cekung untuk memaksa sealant masuk ke dalam ketidakteraturan sambungan

- Pengendalian curing: Terapkan sealant tanpa primer hanya jika suhu permukaan melebihi 5°C dan kelembapan tetap di bawah 85%

- Jaminan kualitas: Lakukan pengujian daya rekat peel (ASTM C794) dan inspeksi penetrasi pewarna setelah pemasangan

III. Strategi Implementasi Lapangan

3.1 Protokol Pra-Penerapan

- Persiapan sambungan: Bersihkan substrat dengan alkohol isopropil untuk menghilangkan kontaminan silikon

- Pemasangan batang penyangga: Gunakan batang busa sel tertutup yang dikompresi 25% untuk mengontrol kedalaman sealant

- Teknik masking: Terapkan pita cat 3mm dari tepi sambungan untuk memastikan garis yang tajam

3.2 Praktik Terbaik Penerapan

- Sistem dua komponen: Gunakan peralatan meter-mix untuk akurasi rasio 1:1 pada sealant dua bagian

- Penerapan otomatis: Gunakan robot pengecatan otomatis untuk proyek bangunan tinggi agar mempertahankan profil bead yang konsisten

- Pemantauan lingkungan: Mencatat suhu/kelembapan selama aplikasi menggunakan sensor IoT

3.3 Validasi Pasca-Aplikasi

- Inspeksi visual: Periksa adanya basah terus-menerus di sepanjang perimeter sambungan (indikasi adhesi yang baik)

- Pengujian non-destruktif: Gunakan pengukur ketebalan ultrasonik untuk memverifikasi kedalaman sealant

- Pengujian cuaca dipercepat: Subjekkan panel uji ke siklus paparan QUV selama 1000 jam untuk mensimulasikan penuaan selama 5 tahun

IV. Keberlanjutan dan Tren Masa Depan

Industri berkembang menuju sealant berbasis bio yang berasal dari bahan baku terbarukan, mengurangi jejak karbon sebesar 30-40% dibandingkan produk berbasis minyak bumi. Selain itu, sealant self-healing yang mengandung mikrokapul mikro yang melepaskan agen kuratif saat retak terbentuk, memperpanjang siklus pemeliharaan. Model Informasi Bangunan (BIM) sekarang mengintegrasikan parameter sealant ke dalam digital twins, memungkinkan pemeliharaan prediktif melalui analisis stres sambungan secara real-time.

I. Jenis dan Analisis Kinerja Sealant

A. Sealant Silikon

Sealant silikon dikenal karena ketahanan dan fleksibilitasnya yang luar biasa. Mereka menawarkan ketahanan yang sangat baik terhadap suhu ekstrem, radiasi UV, dan kelembapan, menjadikannya ideal untuk aplikasi luar ruangan. Karakteristik utama meliputi:

- Ketahanan Cuaca: Sangat baik, tahan terhadap kondisi cuaca buruk tanpa retak atau menurun kualitasnya.

- Daya Rekat: Rekatan yang kuat terhadap berbagai substrat, termasuk kaca, logam, dan plastik.

- Elastisitas: Elastisitas tinggi memungkinkan pergerakan dan ekspansi/kontraksi sambungan yang signifikan.

- Kinerja Lingkungan: Umumnya inert dan tidak beracun, tetapi beberapa formulasi mungkin mengandung pelarut yang memerlukan ventilasi yang baik selama aplikasi.

B. Sealant Akrilik

Sealant akrilik dikenal karena waktu pengerasan yang cepat dan kemampuan cat yang baik. Mereka sering digunakan dalam aplikasi interior di mana waktu pengaturan yang cepat sangat menguntungkan. Properti mereka meliputi:

- Ketahanan Cuaca: Sedang, cocok untuk kondisi cuaca ringan hingga sedang. Paparan berkepanjangan terhadap sinar UV dapat menyebabkan perubahan warna.

- Daya Rekat: Daya rekat yang baik terhadap banyak bahan bangunan umum, tetapi mungkin tidak menempel sekuat pada beberapa plastik atau permukaan berminyak.

- Elastisitas: Elastisitas sedang, mampu menampung pergerakan kecil pada sambungan.

- Kinerja Lingkungan: Biasanya rendah VOC (Senyal Organik Volatil), menjadikannya pilihan yang lebih ramah lingkungan dibandingkan beberapa sealant lainnya.

C. Sealant Poliuretan

Sealant poliuretan sangat serbaguna dan menawarkan daya rekat serta fleksibilitas yang sangat baik. Mereka sering digunakan dalam aplikasi yang membutuhkan kekuatan tarik tinggi dan ketahanan aus. Fitur mereka meliputi:

- Ketahanan Cuaca: Sangat baik, tahan terhadap sinar UV, kelembapan, dan suhu ekstrem.

- Daya Rekat: Adhesi luar biasa pada berbagai macam substrat, termasuk beton, logam, dan kayu.

- Elastisitas: Elastisitas tinggi, memungkinkan pergerakan sambungan yang signifikan dan penyerapan getaran.

- Kinerja Lingkungan: Beberapa sealant poliuretan mungkin mengandung isosianat, yang dapat berbahaya jika tidak ditangani dengan benar. Penting untuk mengikuti panduan pabrik untuk aplikasi yang aman.

II. Bahan dan Alat Bantu

A. Pemilihan Alat

- Pistol Sealant: Pilih pistol sealant yang nyaman digenggam dan mudah dioperasikan. Pistol pneumatik menawarkan aplikasi yang lebih cepat untuk proyek besar, sementara pistol manual cocok untuk pekerjaan yang lebih kecil.

- Pengikis dan Spatula: Gunakan alat ini untuk menghilangkan sealant lama, meratakan aplikasi baru, dan memastikan hasil yang rapi.

- Template Aplikasi: Template membantu menjaga ukuran dan bentuk bead yang konsisten, terutama di area yang memerlukan aplikasi presisi.

B. Persiapan Substrat

Persiapan substrat yang tepat sangat penting untuk mencapai adhesi optimal dan kinerja sealant. Ini melibatkan:

- Pembersihan: Gunakan pembersih yang sesuai untuk menghilangkan kotoran, minyak, dan kontaminan lain dari permukaan. Untuk panel aluminium, deterjen ringan atau pembersih berbasis alkohol biasanya cukup.

- Primer: Dalam beberapa kasus, primer mungkin diperlukan untuk meningkatkan adhesi, terutama saat menyegel ke permukaan yang tidak berpori atau sulit direkatkan.

- Lakban Masking: Terapkan lakban masking di sepanjang tepi sambungan untuk memastikan garis yang bersih dan mencegah smear sealant pada permukaan yang berdekatan.

III. Kepadatan Penyegelan Panel Aluminium

Saat menyegel panel aluminium, mencapai kepadatan yang benar sangat penting untuk kinerja dan estetika. Berikut beberapa tips untuk memastikan kepadatan penyegelan yang tepat:

- Desain Bersama: Pastikan sambungan dirancang dengan baik untuk mengakomodasi pergerakan yang diharapkan dan menyediakan ruang yang cukup untuk sealant.

- Ukuran Manik: Terapkan ukuran manik yang konsisten yang sesuai dengan lebar sambungan. Untuk panel aluminium, lebar manik sekitar 1/4 hingga 3/8 inci biasanya direkomendasikan.

- Alat Pekerjaan: Gunakan spatula atau alat serupa untuk meratakan sealant dan memastikan kontak yang baik dengan kedua permukaan sambungan. Ini membantu mencapai kepadatan yang diinginkan dan mencegah kantung udara.

- Waktu Pengeringan: Berikan waktu yang cukup agar sealant mengering sebelum terpapar kelembapan atau faktor lingkungan lainnya. Ikuti rekomendasi pabrik mengenai waktu pengeringan.

Panduan Persiapan Sebelum Konstruksi untuk Pemasangan Panel Aluminium

1. Pemeriksaan Lokasi Konstruksi

Sebelum memulai, lakukan inspeksi menyeluruh terhadap lokasi kerja untuk mengidentifikasi potensi bahaya, integritas struktural, dan aksesibilitas. Verifikasi bahwa lokasi memenuhi semua standar keselamatan (misalnya, pintu darurat, pencahayaan darurat) dan pastikan ventilasi yang memadai untuk aplikasi perekat. Dokumentasikan kondisi lokasi, termasuk pencahayaan, ketersediaan listrik, dan ruang penyimpanan bahan.

2. Kondisi Lingkungan & Persyaratan Kebersihan

- Suhu & Kelembapan: Pertahankan suhu lingkungan antara 15°C–30°C dan kelembapan di bawah 75% selama aplikasi perekat untuk memastikan pengeringan yang tepat.

- Kebersihan: Area kerja harus bebas dari debu, kotoran, dan kontaminan. Gunakan vakum berfilter HEPA dan kain tack untuk membersihkan permukaan sebelum penyegelan.

3. Langkah-langkah Keamanan & Protokol Kerja di Tempat Tinggi

- APD: Tegakkan penggunaan wajib helm keselamatan, kacamata pelindung, sarung tangan, dan harness penahan jatuh untuk pekerjaan di tempat tinggi.

- Perancah: Pasang perancah sesuai OSHA dengan pegangan pengaman dan papan jinjing. Lakukan inspeksi harian terhadap rigging dan titik jangkar.

- Rencana Darurat: Tetapkan jalur evakuasi yang jelas dan pos pertolongan pertama. Latih pekerja tentang penanggulangan kebakaran dan protokol tanggap darurat.

4. Persiapan Substrat & Pra-Pemeriksaan

- Pembersihan Permukaan: Hilangkan minyak dari panel aluminium menggunakan alkohol isopropil atau pelarut yang disetujui. Hilangkan karat dengan bantalan abrasif (grit P120–P240) diikuti dengan etsa asam (misalnya larutan asam fosfat 10%).

- Perawatan Pra-Pengolahan: Terapkan lapisan konversi bebas kromat untuk meningkatkan daya rekat perekat. Pastikan permukaan kering (≤5% kadar kelembapan) menggunakan hygrometer.

5. Penyegelan Panel Aluminium: Optimasi Kepadatan Lem

- Desain Bersama: Gunakan batang penyangga untuk menjaga lebar sambungan yang konsisten (biasanya 6–12mm). Terapkan sealant dengan sudut 45° untuk menghindari kantong udara.

- Kontrol Kepadatan: Capai kepadatan perekat minimum 1,2–1,5kg/m³ dengan menerapkan manik-manik kontinu di bawah tekanan stabil. Gunakan sendok bergigi untuk ketebalan yang seragam.

- Pengeringan: Biarkan sealant mengering pada suhu terkendali. Uji daya rekat dengan pemotong silang setelah 72 jam (ASTM D3359 standar).

6. Pengujian Awal & Pembuatan Contoh

- Uji Perekat: Lakukan uji tarik (ASTM D4541) pada panel sampel untuk memvalidasi kekuatan ikatan (≥1,5MPa).

- Simulasi Cuaca: Paparkan sampel pengujian ke ruang UV dan siklus termal (-30°C hingga 70°C) untuk mensimulasikan penuaan selama 5 tahun.

7. Rencana Konstruksi & Alur Kerja Proses

- Pendekatan Bertahap: Bagi proyek menjadi zona (misalnya, fasad, atap) dengan tim khusus. Urutkan tugas sebagai: Tahap 1: Persiapan substrat → Tahap 2: Penerapan sealant → Tahap 3: Pemasangan panel → Tahap 4: Pemeriksaan kualitas.

- Logistik Material: Simpan sealant di area yang dikontrol iklim (10°C–25°C) dan rotasi stok menggunakan prinsip FIFO.

8. Koordinasi Urutan Kerja

- Manajemen Antarmuka: Koordinasikan dengan kontraktor MEP (mekanikal-elektrikal-plumbing) untuk menghindari kerusakan sealant selama pengeboran pasca pemasangan.

- Protokol Touch-Up: Jadwalkan inspeksi harian untuk memperbaiki sambungan yang tidak sempurna dalam waktu 24 jam dari lem.

9. Pelatihan Teknisi & Pengembangan Keterampilan

- Sertifikasi: Wajibkan pekerja menyelesaikan SSPC-SP1 (Pembersihan Pelarut) dan SPC-2 (Pembersihan Alat Tangan) pelatihan.

- Latihan Praktis: Lakukan simulasi pemasangan pada panel bekas untuk menegakkan teknik pengisian yang benar dan meminimalkan limbah.

- Lingkaran Kualitas: Selenggarakan tinjauan mingguan video aplikasi lem untuk mengidentifikasi dan memperbaiki ketidakkonsistenan teknik.

10. Dokumentasi & Kepatuhan

- Pertahankan catatan harian tentang kondisi lingkungan, nomor batch lem, dan hasil pengujian.

- Hasilkan laporan QA akhir dengan gambar termografi inframerah dari sambungan tersegel untuk memastikan kontinuitas.

Proses Penyegelan Rinci untuk Instalasi Panel Aluminium

1. Desain Sambungan & Perencanaan Tata Letak

- Posisi: Sesuaikan sambungan tegak lurus terhadap gravitasi untuk mencegah melorot. Gunakan tingkat laser dan template digital untuk presisi (toleransi ±1mm).

- Optimisasi Pola: Susun sambungan horizontal secara bergantian di seluruh lantai untuk menghindari garis yang berkelanjutan. Jaga jarak ≥20mm dari tepi panel untuk mencegah konsentrasi stres.

2. Spesifikasi Dimensi Sambungan

- Lebar: Rancang sambungan antara 8–15mm berdasarkan ketebalan panel dan perkiraan pergerakan. Sambungan sempit (8–10mm) mengurangi penggunaan bahan tetapi memerlukan aplikasi yang tepat.

- Kedalaman: Pastikan kedalaman ≥5mm menggunakan batang penyangga busa. Tekan batang 10%–15% untuk membuat reservoir berbentuk jam pasir agar lem menempel dengan baik.

3. Penanganan Titik Kritis

- Sudut: Pasang cetakan sudut eksternal dengan pita yang dapat dilepas untuk membuat sudut 90° yang tajam. Terapkan sealant dalam dua langkah: pertama di sepanjang kaki vertikal, kemudian yang horizontal.

- Antarmuka: Pada sambungan T antara dinding dan atap, gunakan sealant hibrida fleksibel (misalnya, silikon-modifikasi poliuretan) untuk mengakomodasi pergerakan diferensial.

- Tepi: Lindungi tepi yang terbuka dengan pita pelepas, tinggalkan celah 2mm untuk menghindari pencemaran sealant.

4. Teknik Aplikasi Sealant

- Pemilihan Bahan: Gunakan sealant dengan kepadatan tinggi, modulus rendah (misalnya, DOWSIL 791) dengan elongasi ≥300% untuk memastikan fleksibilitas.

- Sistem Dua Komponen: Untuk pengerasan yang dipercepat, campurkan resin dan pengeras menggunakan dispenser pneumatik. Pertahankan rasio 1:1 melalui ujung pencampur otomatis.

5. Penguasaan Penyemprotan & Pengepakan

- Kontrol Tekanan: Atur pistol pneumatik ke 60–80 psi untuk aliran yang lancar. Uji pada kardus untuk menetapkan kecepatan trigger yang konsisten.

- Geometri Manik: Terapkan manik cembung (1,5x lebar sambungan) untuk mengakomodasi penyusutan. Pertahankan sudut pistol 45° untuk mengurangi penjebakan udara.

6. Penyelesaian Tangan & Penghalusan

- Alat Pekerjaan: Gunakan spatula cekung untuk membentuk manik dalam waktu 10 menit setelah aplikasi. Haluskan tepi untuk menciptakan transisi gradasi.

- Pembersihan Pelarut: Hilangkan kelebihan sealant dengan spirits mineral pada kain bebas serat. Hindari pembersihan berlebihan untuk mencegah porositas yang disebabkan pelarut.

7. Solusi Kondisi Khusus

- Sendi Ekspansi: Pasang klip geser untuk memisahkan panel dari struktur di sekitarnya. Isi celah dengan sealant yang dapat merata sendiri.

- Penetrasi: Segel masuknya pipa/konduit dengan sepatu pra-bentuk yang direkatkan ke panel menggunakan primer epoksi.

8. Penyesuaian Pergerakan Termal

- Sendi Fleksibel: Rancang sendi bersegmen dengan celah 2mm antara segmen sealant untuk memungkinkan pergerakan ±25%.

- Pengurangan Tegangan: Bor lubang 6mm di persimpangan sendi untuk mencegah robeknya sealant selama siklus termal.

9. Strategi Pencegahan Cacat

- Penghilangan Gelembung: Panaskan kartrid sebelum digunakan hingga 20°C dan gunakan dehumidifier untuk menjaga RH <60%.

- Hindari Penyumbatan: Bersihkan nosel pistol dengan sikat kawat setelah setiap penggunaan. Ganti ujung yang aus segera.

10. Protokol Jaminan Kualitas

- Pemeriksaan Dimensi: Gunakan kaliper digital untuk memverifikasi kepatuhan lebar/kedalaman bead. Tolak dimensi di luar toleransi ±0,5mm.

- Pengujian Perekat: Lakukan pengujian tarik menggunakan dollies 50mm setiap 48 jam. Memerlukan kekuatan ikatan ≥0,8MPa.

11. Adaptasi Lingkungan

- Penyesuaian Suhu: Di bawah 10°C, panaskan panel hingga 15°C menggunakan lampu inframerah. Di atas 35°C, kerjakan di pagi hari untuk menghindari pengeringan dini.

- Perlindungan Terhadap Hujan: Dirikan kanopi sementara selama periode curing 48 jam. Gunakan pengukur kelembapan untuk memverifikasi kekeringan permukaan sebelum pengerjaan ulang.

12. Perbaikan & Pemeliharaan

- Persiapan Permukaan: Hilangkan sealant yang gagal dengan scraper plastik. Giling sisa lem dengan roda berlian.

- Penambalan: Terapkan sealant baru secara berlapis, beri jarak 6 jam antar lapisan. Overfill sambungan sebesar 1mm untuk mengkompensasi penyusutan.

Masalah Umum & Solusi dalam Penyegelan Panel Aluminium

1. Lapisan Lem Tidak Rata & Kebocoran

Akar Penyebab:

- Kecepatan Aplikasi: Kecepatan berlebih menciptakan kantong udara; kerja terlalu lambat menyebabkan pengeringan dini.

- Masalah Peralatan: Nozel yang aus menghasilkan tetesan tidak konsisten; tekanan pistol yang tidak tepat menyebabkan lonjakan.

- Faktor Lingkungan: Tiupan angin mengganggu profil tetesan; sinar matahari langsung mempercepat pembentukan kulit.

Solusi:

- Penyesuaian Teknik: Latih kru untuk menjaga kecepatan aplikasi 30–40cm/menit. Gunakan regulator tekanan yang diatur ke 70psi untuk aliran yang konsisten.

- Perawatan Alat: Ganti nosel setiap 500 meter linear atau saat keausan melebihi 0,2mm. Bersihkan pistol setiap hari dengan sikat tahan pelarut.

- Pengendalian Lingkungan: Bangun penghalang angin dan kanopi peneduh. Jadwalkan pekerjaan saat cuaca berangin rendah (pagi hari).

Remediasi:

- Untuk celah kecil, injeksikan sealant menggunakan aplikator jarum suntik. Untuk masalah yang meluas, hapus bagian yang gagal dengan heat gun dan aplikasikan kembali secara berlapis-lapis.

2. Penuaan & Kegagalan Sealant

Kontributor:

- Pengeringan yang Buruk: Suhu rendah (<5°C) menghambat polimerisasi; kelembapan berlebih menyebabkan gelembung.

- Degradasi UV: Sealant bening tanpa inhibitor UV retak setelah 2–3 tahun di daerah yang cerah.

- Akumulasi Kotoran: Pertumbuhan organik pada sealant mempromosikan pembentukan asam, mempercepat kerusakan.

Langkah Pencegahan:

- Protokol Pengeringan: Gunakan termometer inframerah untuk memverifikasi suhu permukaan ≥10°C sebelum aplikasi. Pasang dehumidifier di ruang tertutup.

- Pemilihan Bahan: Tentukan sealant berwarna dengan stabilisator UV ≥5%. Untuk daerah pesisir, tambahkan inhibitor korosi.

- Jadwal Pembersihan: Cuci tekanan pada sambungan setiap tahun menggunakan deterjen ringan. Hindari pembersih abrasif yang menggores permukaan aluminium.

3. Kesalahan Lingkungan & Operasional

Faktor Kritis:

- Kelembapan: RH >75 menyebabkan blooming (residu putih) pada sealant silikon.

- Guncangan Suhu: Penurunan suhu mendadak 20°C+ selama proses pengerasan menciptakan tegangan internal.

- Kesenjangan Keterampilan: Persiapan sambungan yang tidak tepat (misalnya, permukaan yang terkontaminasi) mengurangi daya rekat sebesar 40%.

Strategi Mitigasi:

- Pemantauan Iklim: Gunakan higrometer untuk melacak tingkat RH. Tunda pekerjaan saat kondisi melebihi batas spesifikasi.

- Persiapan Permukaan: Gosok aluminium dengan bantalan grit 120 untuk mencapai profil jangkar 25μm. Bersihkan dengan IPA untuk menghilangkan minyak.

- Program Pelatihan: Lakukan lokakarya triwulanan tentang geometri sambungan, kompatibilitas bahan, dan protokol keselamatan. Berikan sertifikasi kepada tim melalui penilaian langsung.

4. Teknik Peningkatan Kepadatan

- Pemilihan Batang Penyangga: Gunakan batang polyethylene tertutup dengan kepadatan ≥30kg/m³ untuk mencegah set kompresi.

- Aplikasi Berlapis: Terapkan kedalaman sambungan awal 50%, biarkan curing selama 2 jam, lalu isi kedalaman yang tersisa. Meningkatkan kepadatan akhir sebesar 12–15%.

- Konsolidasi Vakum: Untuk sendi kritis, gunakan pompa vakum genggam untuk menghilangkan udara yang terjebak setelah aplikasi.

5. Kerangka Pengendalian Mutu

- Pemantauan Real-Time: Terapkan pengukur ketebalan digital untuk pemeriksaan acak 10%. Gunakan kamera endoskop untuk inspeksi sendi tersembunyi.

- Pelacakan Dokumen: Pertahankan catatan batch untuk sealant dan batang penyangga. Cross-reference dengan data kinerja.

- Program Garansi: Tawarkan garansi 5 tahun dengan inspeksi tahunan. Sertakan klausul untuk penyesuaian paparan UV khusus geografis.

Kriteria Inspeksi Mutu & Penerimaan untuk Penyegelan Panel Aluminium

1. Metode Mutu Utama

- Dimensi Sendi Lem:

- Lebar: Keseragaman ±0,5mm (diukur menggunakan pengukur retak digital setiap 50cm).

- Kedalaman: Volume sendi minimal 50% yang terisi (diverifikasi menggunakan pengukur ketebalan ultrasonik).

- Kepadatan: ≥1,3g/cm³ untuk silikon berkinerja tinggi (diperiksa melalui metode displacement air).

- Kekuatan Lem: ≥1,2MPa dalam uji tarik (ASTM C794) setelah curing selama 28 hari.

- Hasil Permukaan: Kehalusan deviasi ≤0,2mm (diperiksa dengan pengukur profil).

2. Protokol Pengujian

A. Kepatuhan Dimensional:

- Pemeriksaan Lebar/Kedalaman:

- Gunakan untuk sambungan 1%: Iris bagian yang tersegel, ukur dimensi di bawah mikroskop.

- Bandingkan dengan model CAD untuk analisis tumpukan toleransi.

- Pengujian Kepadatan:

- Ekstrak sampel 30mm menggunakan bor inti. Timbang di udara/air untuk menghitung berat jenis.

B. Ketahanan Air/Cuaca:

- Pengujian Tekanan Statis: Terapkan tekanan air 500Pa selama 72 jam (EN 1027).

- Simulasi Hujan Bertenaga Angin: Gunakan nosel kalibrasi untuk meniru curah hujan 100mm/jam pada sudut 45°.

- Metode Penetrasi Pewarna: Suntikkan pewarna rhodamin ke dalam sambungan; inspeksi UV menunjukkan kebocoran <0,1mm.

3. Standar Penerimaan

- Kode Nasional:

- Indonesia GB/T 21086: Membutuhkan kekuatan ikatan ≥0,8MPa untuk kaca struktural.

- Indonesia AAMA 501.1: Mengharuskan curing selama 72 jam sebelum pengujian cuaca.

- Tolok Ukur Industri:

- LEED v4: Menuntut verifikasi pihak ketiga terhadap kontinuitas penghalang udara/air.

- standar ASTM E2112: Menentukan <5% absorpsi kelembapan setelah perendaman selama 30 hari.

4. Regimen Inspeksi

- Inspeksi Mandiri:

- Daftar periksa harian untuk sambungan 100%: Pemeriksaan visual + sampel destruktif 5%.

- Gunakan aplikasi ponsel pintar untuk menandai secara geo-defect dan secara otomatis menghasilkan tiket perbaikan.

- Audit Pihak Ketiga:

- Pra-pengiriman: Inspeksi radiografi pada sambungan 2% untuk void.

- Setelah pemasangan: Termografi inframerah untuk mendeteksi jembatan termal.

5. Dokumentasi & Umpan Balik

- Pencatatan Digital:

- Unggah data pengujian, foto, dan log cuaca ke platform cloud dengan verifikasi cap waktu.

- Hasilkan sertifikat kepatuhan berkode QR untuk setiap segmen fasad.

- Tindakan Korektif:

- Bangun sistem “red-tag” untuk kegagalan kritis. Latih ulang kru jika tingkat cacat melebihi 3%.

- Optimalkan kepadatan melalui desain ulang nosel: Kurangi diameter orifis sebesar 0,2mm untuk meningkatkan tekanan ekstrusi.

6. Strategi Peningkatan Kepadatan

- Pemilihan Bahan: Gunakan poli-sulfida dua komponen dengan kandungan padatan 85%.

- Teknik Aplikasi: Terapkan dalam kenaikan 3mm dengan interval 15 menit untuk perapian yang lebih baik.

- Lingkungan Pengeringan: Pertahankan suhu 23±2°C dan kelembapan relatif 50±5% selama 48 jam pertama yang kritis.

Panduan Perawatan & Pemeliharaan Sistem Segel Panel Aluminium

1. Rekomendasi Perawatan Rutin

- Pemantauan Kepadatan:

- Gunakan durometer Shore A untuk memeriksa kekerasan sealant setiap tiga bulan. Pembacaan >40 menunjukkan potensi kehilangan kepadatan.

- Bandingkan catatan kepadatan awal (setelah pemasangan) dengan pengukuran tahunan untuk melacak degradasi.

- Protokol Pembersihan:

- Hindari pembersih abrasif; pilih solusi netral pH (misalnya, campuran cuka/air 5%).

- Cuci tekanan dengan ≤2000psi menggunakan nosel kipas untuk mencegah erosi sealant.

2. Regimen Inspeksi Terjadwal

- Pemeriksaan Visual:

- Periksa 10% sambungan setiap bulan untuk retak, perubahan warna, atau penyusutan. Prioritaskan fasad yang menghadap ke selatan.

- Pengujian Kepadatan:

- Gunakan penguji kecepatan pulsa ultrasonik (UPV) setiap tahun untuk menilai kepadatan di lokasi. Penurunan >10% dari baseline memerlukan perbaikan.

- Penyesuaian Lingkungan:

- Di daerah pesisir dengan semprotan garam, perpendek interval inspeksi sebesar 40%.

3. Strategi Intervensi Dini

- Pemulihan Kepadatan:

- Untuk kehilangan kepadatan lokal, injeksikan silikon dengan modulus tinggi (1,5g/cm³) melalui port jarum suntik yang dibor setiap 20cm.

- Gunakan kamera inframerah untuk mengidentifikasi anomali termal yang menunjukkan kekosongan.

- Perbaikan Permukaan:

- Terapkan lapisan pelindung atas tahan UV untuk mencegah foto-oksidasi dari sealant.

4. Protokol Perbaikan & Penggantian

A. Perbaikan Parsial:

- Langkah 1: Penghilangan V-groove dari sealant yang gagal menggunakan pisau osilasi.

- Langkah 2: Bersihkan sambungan dengan alkohol isopropil; aplikasikan primer jika energi permukaan <38mN/m.

- Langkah 3: Pasang batang penyangga dengan kompresi 2mm; isi sambungan dalam 5mm lapisan.

- Jaminan Kepadatan: Gunakan densitometer nuklir untuk memverifikasi ≥1,3g/cm³ di area yang diperbaiki.

B. Perombakan Sistem Penuh:

- Titik Pemicu:

- Kepadatan luas <1,2g/cm³ (diperiksa melalui pengambilan inti).

- Perpindahan sambungan melebihi 25% dari lebar aslinya.

- Proses:

- Hapus semua sealant menggunakan heat gun (maks 150°C) dan scraper tahan pelarut.

- Ganti substrat aluminium yang berkarat sebelum melakukan penyegelan ulang.

5. Perencanaan Pemeliharaan Jangka Panjang

- Siklus Hidup Berbasis Kepadatan:

- Sistem dengan kepadatan tinggi (1.4+g/cm³): 15-20 tahun dengan perawatan yang tepat.

- Kepadatan sedang (1.2-1.4g/cm³): 10-12 tahun di iklim sedang.

- Adaptasi Iklim:

- Di zona beku-cair, tentukan sealant dengan elongasi ≥300%.

- Untuk lingkungan gurun, gunakan formulasi yang diperkuat keramik untuk tahan terhadap guncangan termal.

6. Manajemen Kepadatan Proaktif

- Pelapis Pencegahan: Terapkan lapisan epoksi sacrificial untuk melindungi sealant dari UV.

- Pengujian Dinamis: Lakukan pengujian peel tahunan pada 1% sambungan untuk memprediksi tren kepadatan.

- Pelatihan: Sertifikasi tim pemeliharaan dalam ASTM D3930 teknik penilaian densitas.

Dengan mengintegrasikan metrik densitas ke dalam alur kerja pemeliharaan, pemilik bangunan dapat memperpanjang umur sistem sebesar 30-50% dibandingkan jadwal penggantian berbasis kalender. Pencatatan data secara rutin memungkinkan pemodelan prediktif, memastikan intervensi dilakukan pada saat yang tepat antara efisiensi biaya dan risiko kinerja.