I. Introducción

1.1 Antecedentes tecnológicos y significado

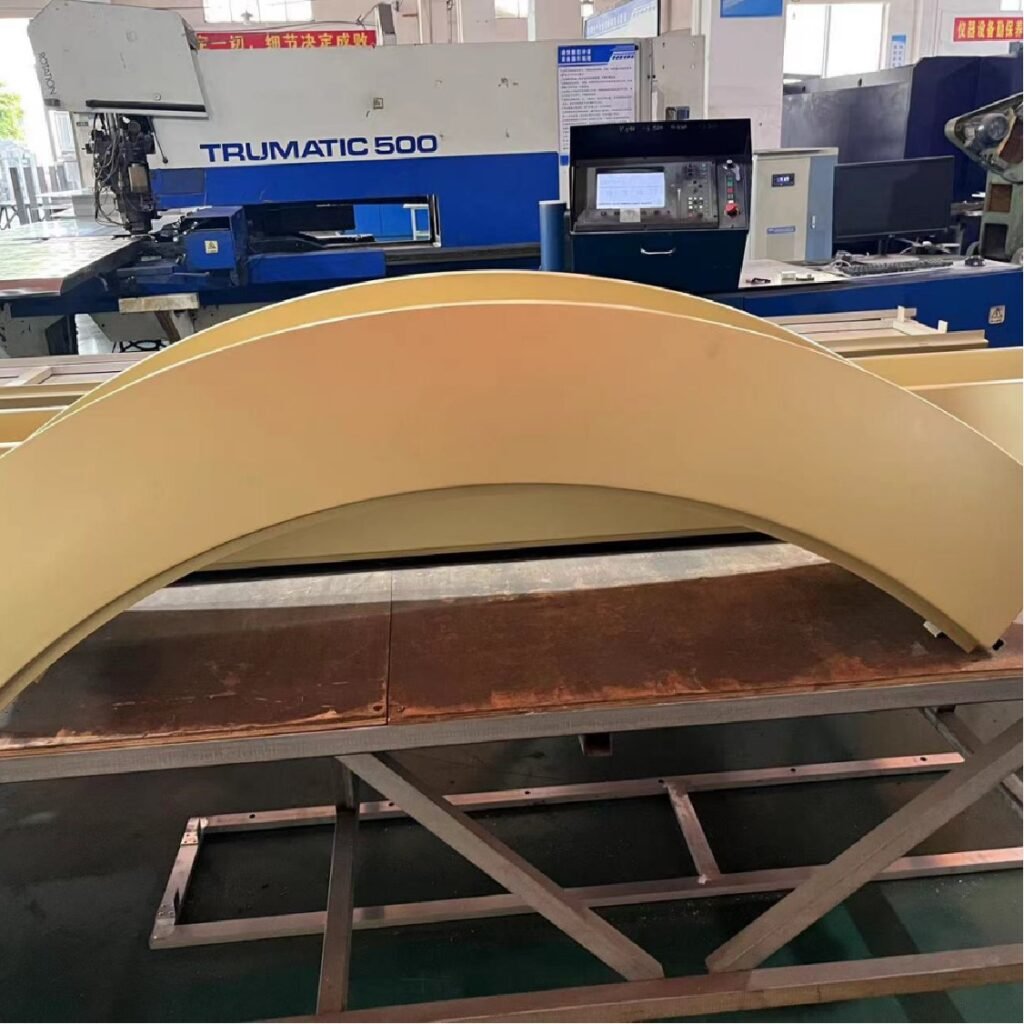

Muros cortina de paneles de aluminio han emergido como una piedra angular del diseño arquitectónico moderno, combinando atractivo estético con integridad estructural. Su composición ligera pero robusta los hace ideales para el revestimiento de edificios de gran altura, fachadas corporativas y estructuras institucionales. La durabilidad inherente del aluminio—resistente a la corrosión, degradación por UV y temperaturas extremas—garantiza un rendimiento a largo plazo en diversos climas. Igualmente importante es su adaptabilidad a formas arquitectónicas innovadoras, permitiendo la realización de geometrías complejas y fachadas sin costuras que definen los paisajes urbanos contemporáneos.

El elemento central en la funcionalidad de las paredes cortina de aluminio es el proceso de aplicación de sellador, comúnmente conocido como “sellado”. Este paso aparentemente menor es fundamental para unir las brechas entre paneles, puntos de anclaje y juntas estructurales. Más allá de la estética, una correcta aplicación del sellador actúa como la primera línea de defensa contra los agentes ambientales—infiltración de agua, fuga de aire y puentes térmicos. En regiones propensas a huracanes o actividad sísmica, las propiedades adhesivas de los selladores contribuyen a la estabilidad estructural del sistema, evitando el desplazamiento de los paneles bajo cargas extremas.

1.2 Objetivos y requisitos del proceso

El objetivo principal del sellado de paneles de aluminio es lograr redundancia triple:

- Sellado estructural: Garantizar que las juntas portantes mantengan su integridad bajo ciclos de viento, gravedad y expansión/contracción térmica.

- Impermeabilización: Crear una barrera continua contra la entrada de agua de lluvia, cumpliendo con ASTM E2112 y AAMA 501.1 estándares de resistencia a la penetración de agua.

- Uniformidad estética: Ofrecer acabados superficiales impecables que se alineen con la intención del diseño arquitectónico, minimizando defectos visibles como burbujas, grietas o decoloración durante la vida útil del edificio.

Los requisitos secundarios incluyen el cumplimiento de los códigos de construcción locales (por ejemplo, NOA de Madrid para zonas de huracanes de alta velocidad), la optimización de la viscosidad del sellador para la adhesión al sustrato, y la selección de formulaciones estables a UV para prevenir el envejecimiento prematuro en regiones con alta exposición solar.

II. Justificación técnica para la optimización de la densidad del sellador

El término “densidad” en el sellado no se refiere al grosor del material, sino a la precisión de la aplicación—lograr una geometría de cordón consistente, adhesión sin vacíos y tasas de curado uniformes. Aplicación de sellador de alta densidad minimiza microcanales que podrían comprometer la impermeabilidad. Esto es particularmente crítico en sistemas de aluminio donde el movimiento térmico (hasta ±3mm/m por un cambio de temperatura de 50°C) somete las juntas a esfuerzos cíclicos.

2.1 Consideraciones de ciencia de materiales

Los selladores modernos (por ejemplo, silicona, poliuretano o polímeros híbridos) están diseñados con:

- Propiedades elastoméricas: Mantener una elongación a la rotura del 20-50% para acomodar movimientos

- Promotores de adhesión: Mejorar la resistencia de la unión a superficies de aluminio anodizado/pintado

- Aditivos fungicidas: Prevenir el crecimiento de moho en ambientes húmedos

- Estabilidad térmica: Mantener la flexibilidad en rangos de temperatura de -40°C a +80°C

2.2 Parámetros de aplicación

Para lograr una densidad óptima del sellador:

- Geometría del cordón: Mantener una relación ancho-profundo de 2:1 (por ejemplo, 6mm de ancho × 3mm de profundidad)

- Técnicas de tooling: Utilizar espátulas cóncavas para forzar el sellador en las irregularidades de la junta

- Control de curado: Aplique sellantes sin imprimación solo cuando las temperaturas de la superficie superen los 5°C y la humedad se mantenga por debajo de 85% HR

- Aseguramiento de calidad: Realice pruebas de adherencia a pelar (ASTM C794) e inspecciones de penetración de tinta después de la instalación

III. Estrategias de implementación en campo

3.1 Protocolos previos a la aplicación

- Preparación de juntas: Limpie los sustratos con alcohol isopropílico para eliminar contaminantes de silicona

- Instalación de varillas de refuerzo: Use varillas de espuma de celda cerrada comprimidas al 25% para controlar la profundidad del sellante

- Técnicas de enmascarado: Aplique cinta para pintores a 3 mm de los bordes de la junta para asegurar líneas nítidas

3.2 Mejores prácticas de aplicación

- Sistemas de doble componente: Utilice equipos de medición y mezcla para garantizar una proporción 1:1 en sellantes de dos componentes

- Aplicación robótica: Emplee robots automatizados de sellado para proyectos en edificios altos para mantener perfiles de cordón consistentes

- Monitoreo ambiental: Registre la temperatura/humedad durante la aplicación usando sensores IoT

3.3 Validación Post-Aplicación

- Inspección visual: Verificar la humectación continua a lo largo de los perímetros de las juntas (indicativo de una adhesión adecuada)

- Pruebas no destructivas: Utilizar medidores de espesor ultrasónicos para verificar la profundidad del sellador

- Envejecimiento acelerado: Someter las muestras de prueba a ciclos de exposición QUV de 1000 horas para simular un envejecimiento de 5 años

IV. Sostenibilidad y Tendencias Futuras

La industria está evolucionando hacia sellantes de base biológica derivados de materias primas renovables, reduciendo la huella de carbono en un 30-40% en comparación con productos a base de petróleo. Además, sellantes autorreparables que incorporan microcápsulas que liberan agentes curativos cuando se forman grietas, extendiendo los ciclos de mantenimiento. Modelado de Información de Construcción (BIM) ahora integra los parámetros de sellado en gemelos digitales, permitiendo el mantenimiento predictivo mediante análisis en tiempo real del estrés en las juntas.

I. Tipos y Análisis de Rendimiento de Sellantes

A. Sellantes de silicona

Los sellantes de silicona son reconocidos por su durabilidad y versatilidad excepcionales. Ofrecen una resistencia superior a temperaturas extremas, radiación UV y humedad, lo que los hace ideales para aplicaciones exteriores. Las características clave incluyen:

- Resistencia a las condiciones climáticas: Excelente, soporta condiciones climáticas adversas sin agrietarse ni degradarse.

- Adhesión: Fuerte adhesión a una amplia gama de sustratos, incluyendo vidrio, metal y plásticos.

- Elasticidad: Alta elasticidad que permite un movimiento y expansión/contracción significativos de las juntas.

- Rendimiento Ambiental: Generalmente inerte y no tóxico, pero algunas formulaciones pueden contener solventes que requieren una ventilación adecuada durante la aplicación.

B. Selladores de Acrílico

Selladores de acrílico son conocidos por su rápido tiempo de curado y buena capacidad de pintado. Se utilizan a menudo en aplicaciones interiores donde los tiempos de fraguado rápidos son beneficiosos. Sus propiedades incluyen:

- Resistencia a las condiciones climáticas: Moderado, adecuado para condiciones climáticas leves a moderadas. La exposición prolongada a la luz UV puede causar decoloración.

- Adhesión: Buena adhesión a muchos materiales de construcción comunes, pero puede no adherirse tan fuertemente a algunos plásticos o superficies oleosas.

- Elasticidad: Elasticidad moderada, capaz de acomodar movimientos menores de las juntas.

- Rendimiento Ambiental: Generalmente bajos en COVs (Compuestos Orgánicos Volátiles), lo que los convierte en una opción más ecológica en comparación con otros selladores.

C. Selladores de Poliuretano

Selladores de poliuretano son altamente versátiles y ofrecen una excelente adhesión y flexibilidad. Se utilizan a menudo en aplicaciones que requieren alta resistencia a la tracción y resistencia a la abrasión. Sus características incluyen:

- Resistencia a las condiciones climáticas: Muy buenos, resistentes a la luz UV, humedad y extremos de temperatura.

- Adhesión: Adhesión excepcional a un amplio espectro de sustratos, incluyendo concreto, metal y madera.

- Elasticidad: Alta elasticidad, permitiendo un movimiento significativo de las juntas y absorción de vibraciones.

- Rendimiento Ambiental: Algunos sellantes de poliuretano pueden contener isocianatos, los cuales pueden ser dañinos si no se manejan correctamente. Es fundamental seguir las instrucciones del fabricante para una aplicación segura.

II. Materiales y Herramientas Auxiliares

A. Selección de Herramientas

- Pistolas de calafateo: Elija una pistola de calafateo que sea cómoda de sostener y fácil de manejar. Las pistolas neumáticas ofrecen una aplicación más rápida para proyectos grandes, mientras que las manuales son adecuadas para trabajos más pequeños.

- Rascadores y Espátulas: Use estas herramientas para eliminar sellador viejo, alisar nuevas aplicaciones y asegurar un acabado limpio.

- Plantillas de Aplicación: Las plantillas ayudan a mantener un tamaño y forma de cordón consistentes, especialmente en áreas que requieren una aplicación precisa.

B. Preparación del sustrato

La preparación adecuada del sustrato es fundamental para lograr una adhesión y un rendimiento óptimos del sellador. Esto implica:

- Limpieza: Use limpiadores adecuados para eliminar suciedad, grasa y otros contaminantes de la superficie. Para paneles de aluminio, generalmente es suficiente un detergente suave o un limpiador a base de alcohol.

- Imprimadores: En algunos casos, puede ser necesario un imprimador para mejorar la adhesión, especialmente al sellar superficies no porosas o de difícil unión.

- Cinta de enmascarar: Aplique cinta de enmascarar a lo largo de los bordes de la junta para asegurar líneas limpias y evitar que el sellador se corra en superficies adyacentes.

III. Densidad de sellado de paneles de aluminio

Al sellar paneles de aluminio, lograr la densidad correcta es esencial tanto para el rendimiento como para la estética. Aquí algunos consejos para asegurar una densidad de sellado adecuada:

- Diseño de juntas: Asegúrese de que las juntas estén diseñadas correctamente para acomodar el movimiento esperado y proporcionar espacio suficiente para el sellador.

- Tamaño de la Perla: Aplica un tamaño de perla consistente que coincida con el ancho de la junta. Para paneles de aluminio, generalmente se recomienda un ancho de perla de aproximadamente 1/4 a 3/8 pulgadas.

- Herramientas: Utiliza una espátula o herramienta similar para alisar el sellador y asegurar un contacto adecuado con ambas superficies de la junta. Esto ayuda a lograr la densidad deseada y previene bolsas de aire.

- Tiempo de Curado: Permite un tiempo suficiente para que el sellador cure antes de exponerlo a la humedad u otros factores ambientales. Sigue las recomendaciones del fabricante para los tiempos de curado.

Guía de Preparación Previa a la Construcción para la Instalación de Paneles de Aluminio

1. Inspección del Sitio de Construcción

Antes de comenzar, realiza una inspección exhaustiva del lugar de trabajo para identificar posibles peligros, integridad estructural y accesibilidad. Verifica que el sitio cumpla con todas las normas de seguridad (por ejemplo, salidas de emergencia, iluminación de emergencia) y asegúrate de una ventilación adecuada para la aplicación del adhesivo. Documenta las condiciones del sitio, incluyendo iluminación, disponibilidad de energía y espacios de almacenamiento para materiales.

2. Condiciones Ambientales y Requisitos de Limpieza

- Temperatura y Humedad: Mantén temperaturas ambiente entre 15°C y 30°C y humedad por debajo de 75% durante la aplicación del adhesivo para asegurar un curado adecuado.

- Limpieza: La zona de trabajo debe estar libre de polvo, debris y contaminantes. Usa aspiradoras con filtro HEPA y paños de adherencia para limpiar las superficies antes de sellar.

3. Medidas de Seguridad y Protocolos para Trabajos en Altura

- EPP: Exige el uso obligatorio de cascos, gafas de seguridad, guantes y arneses de caída para trabajos en altura.

- Andamios: Erecta andamios conforme a la normativa OSHA con barandillas y tablas de protección. Realiza inspecciones diarias de los equipos y puntos de anclaje.

- Plan de Emergencia: Establecer rutas de evacuación claras y estaciones de primeros auxilios. Capacitar a los trabajadores en protocolos de supresión de incendios y respuesta ante emergencias.

4. Preparación y preinspección de sustratos

- Limpieza de superficies: Desengrasar los paneles de aluminio con alcohol isopropílico o disolventes aprobados. Eliminar la oxidación con almohadillas abrasivas (granulometría P120–P240) seguidas de grabado ácido (por ejemplo, solución de ácido fosfórico 10%).

- Pretratamiento: Aplicar un recubrimiento de conversión sin cromo para mejorar la adhesión. Asegurar que las superficies estén secas (≤5% contenido de humedad) usando un higrómetro.

5. Sellado de paneles de aluminio: Optimización de la densidad del adhesivo

- Diseño de juntas: Utilizar varillas de respaldo para mantener anchos de juntas consistentes (generalmente 6–12 mm). Aplicar sellador en un ángulo de 45° para evitar bolsas de aire.

- Control de densidad: Lograr una densidad mínima de adhesivo de 1.2–1.5 kg/m³ aplicando cordones continuos bajo presión constante. Utilizar una llana con muescas para un grosor uniforme.

- Curado: Permitir que los selladores curen a temperaturas controladas. Probar la adhesión con un cortador de malla cruzada después de 72 horas (ASTM D3359 estándar).

6. Prepruebas y maquetas de muestras

- Pruebas de adhesión: Realizar pruebas de tracción (ASTM D4541) en paneles de muestra para validar la resistencia de unión (≥1.5 MPa).

- Simulación meteorológica: Exponer las muestras de prueba a cámaras UV y ciclos térmicos (-30°C a 70°C) para simular un envejecimiento de 5 años.

7. Plan de construcción y flujo de proceso

- Enfoque por fases: Dividir el proyecto en zonas (por ejemplo, fachadas, techos) con equipos dedicados. Secuenciar las tareas como: Fase 1: Preparación del sustrato → Fase 2: Aplicación del sellador → Fase 3: Instalación del panel → Fase 4: Inspección de calidad.

- Logística de materiales: Almacenar los selladores en áreas con control climático (10°C–25°C) y rotar el inventario utilizando principios FIFO.

8. Coordinación de la secuencia de trabajo

- Gestión de interfaces: Coordinar con los contratistas de MEP (mecánico-eléctrico-plomería) para evitar daños en el sellador durante perforaciones posteriores a la instalación.

- Protocolo de retoque: Programar inspecciones diarias para reparar juntas imperfectas dentro del tiempo abierto de 24 horas del adhesivo.

9. Capacitación y desarrollo de habilidades de los técnicos

- Certificación: Requerir que los trabajadores completen SSPC-SP1 (Limpieza con solvente) y SPC-2 (Limpieza con herramientas manuales) capacitación.

- Ejercicios prácticos: Realizar instalaciones simuladas en paneles de desecho para reforzar técnicas correctas de aplicación y minimizar desperdicios.

- Círculos de calidad: Realizar revisiones semanales de videos de aplicación de adhesivos para identificar y rectificar inconsistencias en la técnica.

10. Documentación y Cumplimiento

- Mantener registros diarios de las condiciones ambientales, números de lote del adhesivo y resultados de las pruebas.

- Generar un informe final de control de calidad con imágenes de termografía infrarroja de juntas selladas para confirmar la continuidad.

Proceso detallado de sellado para la instalación de paneles de aluminio

1. Diseño de juntas y planificación de distribución

- Posicionamiento: Alinear las juntas perpendicularmente a la gravedad para evitar hundimientos. Utilizar niveles láser y plantillas digitales para precisión (tolerancia ±1mm).

- Optimización del patrón: Alternar las juntas horizontales en diferentes pisos para evitar líneas continuas. Mantener una distancia ≥20mm de los bordes del panel para prevenir concentraciones de estrés.

2. Especificaciones de dimensiones de las juntas

- Ancho: Diseñar juntas entre 8–15mm según el grosor del panel y las expectativas de movimiento. Juntas estrechas (8–10mm) reducen el uso de material pero requieren una aplicación precisa.

- Profundidad: Asegurar una profundidad ≥5mm usando barras de espuma. Comprimir las barras 10%–15% para crear reservorios en forma de reloj de arena para la adhesión del sellador.

3. Tratamiento de nodos críticos

- Esquinas: Preajustar moldes de esquina externa con cinta removible para crear ángulos nítidos de 90°. Aplicar sellador en dos pasadas: primero a lo largo de la pata vertical, luego la horizontal.

- Interfaces: En uniones en T entre paredes y techos, usar selladores híbridos flexibles (por ejemplo, poliuretanos modificados con silicona) para acomodar movimientos diferenciales.

- Bordes: Proteja los bordes expuestos con cinta removible, dejando huecos de 2 mm para evitar que el sellador se ensucie.

4. Técnicas de Aplicación de Sellador

- Selección de materiales: Utilice selladores de alta densidad y bajo módulo (por ejemplo, DOWSIL 791) con una elongación ≥300% para garantizar flexibilidad.

- Sistemas de Doble Componente: Para un curado acelerado, mezcle resinas y endurecedores usando dispensadores neumáticos. Mantenga una proporción 1:1 mediante boquillas de mezcla automáticas.

5. Dominio en Aplicación y Dosificación

- Control de Presión: Ajuste las pistolas neumáticas a 60–80 psi para un flujo suave. Pruebe en cartón para establecer una velocidad de disparo constante.

- Geometría de la Perla: Aplique perlas convexas (1.5 veces el ancho de la junta) para permitir encogimiento. Mantenga un ángulo de 45° en la pistola para reducir la atrapación de aire.

6. Acabado Manual y Alisado

- Herramientas: Use espátulas cóncavas para dar forma a las perlas dentro de los 10 minutos posteriores a la aplicación. Difumine los bordes para crear transiciones graduales.

- Limpieza con Solventes: Elimine el exceso de sellador con disolventes minerales en paños sin pelusa. Evite limpiar en exceso para prevenir porosidad inducida por solventes.

7. Soluciones para Condiciones Especiales

- Juntas de Expansión: Instale clips deslizantes para desacoplar los paneles de estructuras adyacentes. Rellene los huecos con selladores autorregulables.

- Penetraciones: Sellar las entradas de tuberías/conductos con botas preformadas adheridas a paneles usando imprimantes epóxicos.

8. Acomodación del Movimiento Térmico

- Juntas Flexibles: Diseñar juntas segmentadas con huecos de 2 mm entre segmentos de sellador para permitir movimiento de ±25%.

- Alivio de Estrés: Perforar agujeros de 6 mm en intersecciones de juntas para evitar que el sellador se rasgue durante ciclos térmicos.

9. Estrategias de Prevención de Defectos

- Eliminación de Burbujas: Precalentar las cartuchos a 20°C y usar deshumidificadores para mantener la humedad relativa <60%.

- Prevención de Obstrucciones: Limpiar las boquillas de las pistolas con cepillos de alambre después de cada uso. Reemplazar las puntas desgastadas de inmediato.

10. Protocolos de Aseguramiento de Calidad

- Verificaciones Dimensionales: Utilizar calibradores digitales para verificar el cumplimiento del ancho/profundidad de la gota. Rechazar dimensiones fuera de la tolerancia de ±0.5 mm.

- Pruebas de Adhesión: Realizar pruebas de tracción con dollies de 50 mm a intervalos de 48 horas. Requerir una resistencia de unión ≥0.8 MPa.

11. Adaptaciones Ambientales

- Ajustes de Temperatura: Por debajo de 10°C, precalentar los paneles a 15°C usando lámparas infrarrojas. Por encima de 35°C, trabajar en las primeras horas de la mañana para evitar el skinning prematuro.

- Protección contra la Lluvia: Montar toldos temporales para períodos de curado de 48 horas. Utilizar medidores de humedad para verificar la sequedad de la superficie antes de volver a trabajar.

12. Reparación y Mantenimiento

- Preparación de Superficie: Eliminar sellantes fallidos con espátulas de plástico. Lijar los residuos de adhesivo con ruedas de copa de diamante.

- Reparación: Aplicar nuevo sellante en capas, permitiendo intervalos de 6 horas entre capas. Sobrecargar las juntas en 1 mm para compensar la contracción.

Problemas Comunes y Soluciones en Sellado de Paneles de Aluminio

1. Capas de Adhesivo Irregulares y Fugas

Causas Raíz:

- Velocidad de Aplicación: Una velocidad excesiva crea bolsas de aire; trabajar demasiado lento permite que se forme una piel prematura.

- Problemas con las Herramientas: Las boquillas desgastadas producen cordones inconsistentes; una presión inadecuada en la pistola causa pulsaciones.

- Factores Ambientales: Las ráfagas de viento alteran los perfiles del cordón; la luz solar directa acelera la formación de la piel.

Soluciones:

- Ajustes en la Técnica: Capacitar a los equipos para mantener una velocidad de aplicación de 30–40 cm/min. Utilizar reguladores de presión ajustados a 70 psi para un flujo constante.

- Mantenimiento de Herramientas: Reemplazar las boquillas cada 500 metros lineales o cuando el desgaste supere los 0,2 mm. Limpiar las pistolas diariamente con cepillos resistentes a solventes.

- Controles Ambientales: Erectar cortavientos y toldos de sombra. Programar el trabajo durante las horas de viento de menor intensidad (tempranas en la mañana).

Remediación:

- Para pequeñas brechas, inyectar sellador con aplicadores de jeringa. Para problemas generalizados, retirar las secciones fallidas con pistolas de calor y volver a aplicar en capas.

2. Envejecimiento y fallo del sellador

Contribuyentes:

- Cura deficiente: Las temperaturas bajas (<5°C) inhiben la polimerización; la humedad excesiva causa burbujas.

- Degradación UV: Los selladores transparentes sin inhibidores UV se agrietan después de 2–3 años en regiones soleadas.

- Acumulación de suciedad: El crecimiento orgánico en los selladores promueve la formación de ácido, acelerando la descomposición.

Medidas preventivas:

- Protocolos de curado: Utilizar termómetros infrarrojos para verificar temperaturas superficiales ≥10°C antes de la aplicación. Instalar deshumidificadores en espacios cerrados.

- Selección de materiales: Especificar selladores pigmentados con ≥5% estabilizadores UV. Para áreas costeras, añadir inhibidores de corrosión.

- Programas de limpieza: Lavar a presión las juntas anualmente usando detergentes suaves. Evitar limpiadores abrasivos que rayen las superficies de aluminio.

3. Errores ambientales y operativos

Factores críticos:

- Humedad: HR >75% causa floración (residuo blanco) en selladores de silicona.

- Choques de Temperatura: Caídas repentinas de más de 20°C durante el curado generan tensiones internas.

- Brechas de Habilidades: Una preparación inadecuada de las juntas (por ejemplo, superficies contaminadas) reduce la adhesión en un 40%.

Estrategias de Mitigación:

- Monitoreo Climático: Utilice higrómetros para seguir los niveles de HR. Posponer el trabajo cuando las condiciones superen los límites especificados.

- Preparación de Superficie: Raspe el aluminio con almohadillas de grano 120 para lograr un perfil de anclaje de 25μm. Limpie con IPA para eliminar aceites.

- Programas de Capacitación: Realice talleres trimestrales sobre geometría de juntas, compatibilidad de materiales y protocolos de seguridad. Certifique a los equipos mediante evaluaciones prácticas.

4. Técnicas de Mejora de Densidad

- Selección de Barrera de Soporte: Utilice barras de polietileno de celda cerrada con una densidad ≥30kg/m³ para prevenir la deformación por compresión.

- Aplicación en Capas: Aplique una profundidad inicial de junta 50%, deje curar 2 horas y luego rellene la profundidad restante. Aumenta la densidad final en un 12–15%.

- Consolidación por Vacío: Para juntas críticas, utilice bombas de vacío portátiles para eliminar el aire atrapado después de la aplicación.

5. Marco de Control de Calidad

- Monitoreo en Tiempo Real: Despliegue medidores digitales de grosor para controles aleatorios en un 10%. Utilice cámaras endoscópicas para inspecciones de juntas ocultas.

- Seguimiento de Documentos: Mantener registros por lote de sellantes y varillas de respaldo. Referenciar con datos de rendimiento.

- Programas de Garantía: Ofrecer garantías de 5 años con inspecciones anuales. Incluir cláusulas para ajustes específicos por exposición UV en diferentes regiones.

Inspección de Calidad y Criterios de Aceptación para Sellado de Paneles de Aluminio

1. Métricas Clave de Calidad

- Dimensiones de la Unión Adhesiva:

- Ancho: Uniformidad ±0.5mm (medido con calibradores digitales en intervalos de 50cm).

- Profundidad: Mínimo 50% del volumen de la unión rellenado (verificado con medidores de espesor ultrasónicos).

- Densidad: ≥1.3g/cm³ para siliconas de alto rendimiento (probado mediante método de desplazamiento de agua).

- Resistencia de Unión: ≥1.2MPa en pruebas de pelado (ASTM C794) después de 28 días de curado.

- Acabado de Superficie: Suavidad con desviación ≤0.2mm (verificado con calibradores de perfil).

2. Protocolos de Prueba

A. Cumplimiento Dimensional:

- Verificación de Ancho/Profundidad:

- Usar para uniones de 1%: Cortar secciones selladas, medir dimensiones bajo microscopio.

- Comparar con modelos CAD para análisis de tolerancias acumuladas.

- Pruebas de Densidad:

- Extraiga muestras de 30 mm usando taladros de núcleo. Pese en aire/agua para calcular la gravedad específica.

B. Resistencia al Agua/Clima:

- Prueba de Presión Estática: Aplique una presión de agua de 500Pa durante 72h (EN 1027).

- Simulación de Lluvia Impulsada por el Viento: Use boquillas calibradas para replicar una lluvia de 100mm/h en ángulos de 45°.

- Método de Penetración de Tinta: Inyecte tinta de ródamine en las juntas; la inspección UV revela fugas <0.1mm.

3. Normas de Aceptación

- Códigos Nacionales:

- España GB/T 21086: Requiere una resistencia de unión ≥0.8MPa para acristalamiento estructural.

- AAMA 501.1: Exige un curado de 72 horas antes de las pruebas climáticas.

- Referencias de la Industria:

- LEED v4: Exige verificación por terceros de la continuidad de barreras de aire/agua.

- ASTM E2112: Especifica una absorción de humedad <5% después de 30 días de inmersión.

4. Régimen de Inspección

- Autoinspección:

- Lista de verificación diaria para juntas 100%: Revisiones visuales + muestras destructivas 5%.

- Utilice aplicaciones de smartphone para geoetiquetar defectos y generar automáticamente tickets de reparación.

- Auditorías de terceros:

- Antes del envío: Inspección radiográfica de juntas 2% en busca de vacíos.

- Después de la instalación: Termografía infrarroja para detectar puentes térmicos.

5. Documentación y ciclo de retroalimentación

- Registro digital:

- Suba datos de pruebas, fotos y registros meteorológicos a plataformas en la nube con verificación de marca de tiempo.

- Genere certificados de cumplimiento con código QR para cada segmento de fachada.

- Acción correctiva:

- Establezca un sistema de “etiqueta roja” para fallos críticos. Capacite nuevamente a los equipos si las tasas de defectos superan el 3%.

- Optimice la densidad mediante rediseño de la boquilla: reduzca el diámetro del orificio en 0.2 mm para aumentar la presión de extrusión.

6. Estrategias para mejorar la densidad

- Selección de materiales: Utilice polisulfuros de dos componentes con un contenido de sólidos 85%.

- Técnica de aplicación: Aplique en incrementos de 3 mm con intervalos de 15 minutos para una mejor compactación.

- Entorno de curado: Mantener 23±2°C y 50±5% HR durante las primeras 48 horas críticas.

Directrices de Mantenimiento y Conservación para Sistemas de Sellado de Paneles de Aluminio

1. Recomendaciones de Cuidado de Rutina

- Monitoreo de Densidad:

- Utilizar durómetros Shore A para verificar la dureza del sellador trimestralmente. Lecturas >40 indican posible pérdida de densidad.

- Comparar los registros de densidad inicial (después de la instalación) con las mediciones anuales para rastrear la degradación.

- Protocolo de Limpieza:

- Evitar limpiadores abrasivos; optar por soluciones neutras en pH (por ejemplo, mezcla de vinagre y agua 5%).

- Lavar a presión a ≤2000psi con boquillas de ventilador para prevenir la erosión del sellador.

2. Régimen de Inspección Programada

- Revisiones Visuales:

- Inspeccionar el 10% de juntas mensualmente en busca de grietas, decoloración o encogimiento. Priorizar fachadas orientadas al sur.

- Pruebas de Densidad:

- Utilizar anualmente medidores de velocidad de pulso ultrasónico (UPV) para evaluar la densidad in situ. Caídas >10% respecto a la línea base requieren reparación.

- Ajustes Ambientales:

- En zonas costeras con rocío de sal, acortar los intervalos de inspección en 40%.

3. Estrategias de Intervención Temprana

- Restauración de Densidad:

- Para pérdidas de densidad localizadas, inyectar silicona de alto módulo (1.5g/cm³) mediante puertos de jeringa perforados cada 20cm.

- Utilizar cámaras infrarrojas para identificar anomalías térmicas que indiquen vacíos.

- Reparaciones de Superficie:

- Aplicar recubrimientos superiores resistentes a los UV para prevenir la foto-oxidación de los sellantes.

4. Protocolos de reparación y reemplazo

A. Reparaciones parciales:

- Paso 1: Eliminación de la ranura en V del sellante fallido con hojas oscilantes.

- Paso 2: Limpiar las juntas con alcohol isopropílico; aplicar imprimación si la energía superficial <38mN/m.

- Paso 3: Instalar varillas de refuerzo con una compresión de 2 mm; rellenar las juntas en capas de 5 mm.

- Garantía de densidad: Utilizar densitómetros nucleares para verificar ≥1.3g/cm³ en las áreas reparadas.

B. Renovación completa del sistema:

- Puntos de activación:

- Densidad generalizada <1.2g/cm³ (probada mediante muestreo de núcleo).

- Desplazamiento de la junta que excede 25% del ancho original.

- Proceso:

- Eliminar todo el sellante usando pistolas de calor (máximo 150°C) y espátulas resistentes a solventes.

- Reemplazar sustratos de aluminio corroídos antes de volver a sellar.

5. Planificación de conservación a largo plazo

- Ciclos de vida basados en la densidad:

- Sistemas de alta densidad (1.4+g/cm³): 15-20 años con el cuidado adecuado.

- Densidad media (1.2-1.4g/cm³): 10-12 años en climas moderados.

- Adaptación climática:

- En zonas de congelación y descongelación, especifique selladores con una elongación ≥300%.

- Para entornos desérticos, utilice formulaciones reforzadas con cerámica para resistir el choque térmico.

6. Gestión proactiva de la densidad

- Recubrimientos preventivos: Aplique capas de epoxi de sacrificio para proteger los selladores de los rayos UV.

- Pruebas dinámicas: Realice pruebas de pelado anuales en el 1% de las juntas para predecir las tendencias de densidad.

- Formación: Certifique a los equipos de mantenimiento en ASTM D3930 técnicas de evaluación de la densidad.

Al integrar las métricas de densidad en los flujos de trabajo de mantenimiento, los propietarios de edificios pueden extender la vida útil del sistema en un 30-50% en comparación con los programas de reemplazo basados en el calendario. El registro regular de datos permite el modelado predictivo, asegurando que las intervenciones ocurran durante el "punto óptimo" entre la rentabilidad y el riesgo de rendimiento.