I. Einleitung

1.1 Technologischer Hintergrund und Bedeutung

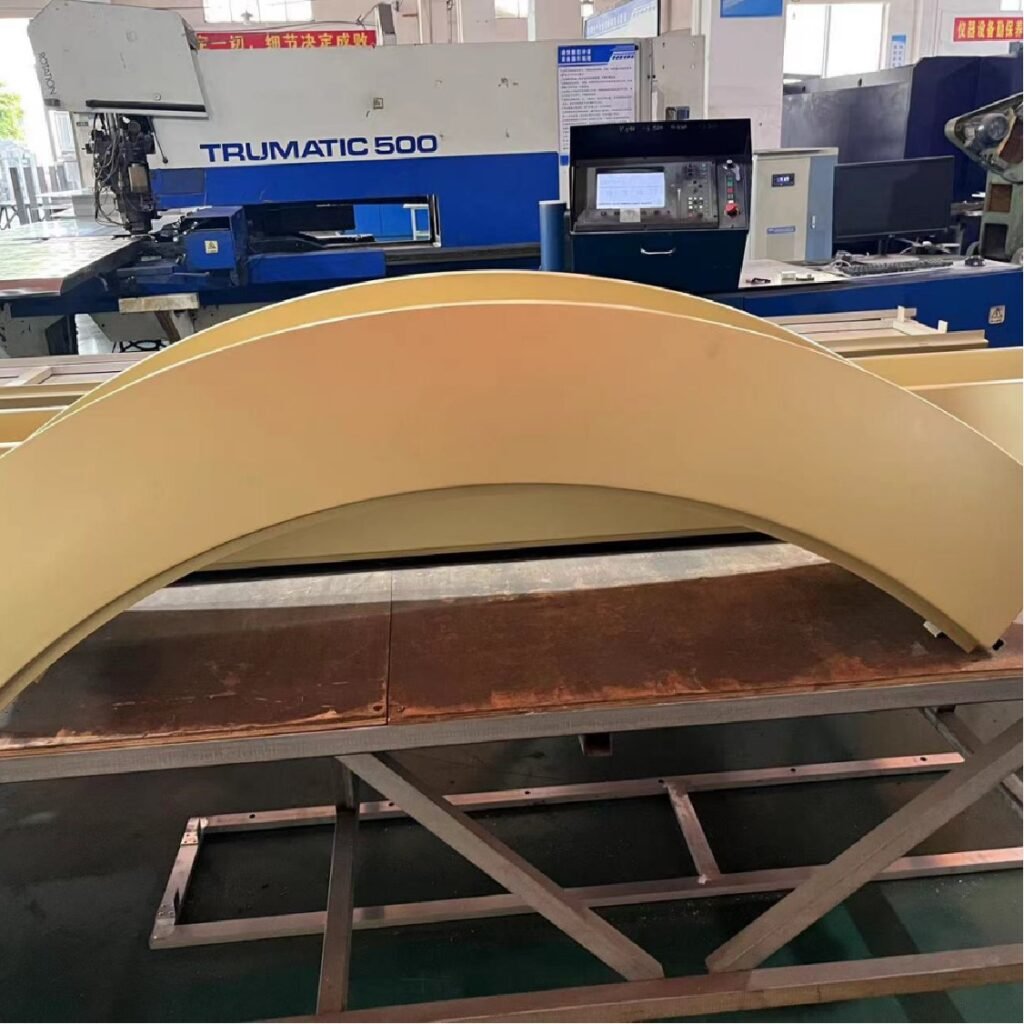

Aluminium-Paneel-Fassaden haben sich zu einem Grundpfeiler des modernen architektonischen Designs entwickelt, die ästhetische Anziehungskraft mit struktureller Integrität verbinden. Ihre leichte, aber robuste Zusammensetzung macht sie ideal für die Fassadengestaltung von Hochhäusern, Firmenfassaden und institutionellen Gebäuden. Die inhärente Haltbarkeit von Aluminium—resistent gegen Korrosion, UV-Abbau und extreme Temperaturen—garantiert eine langfristige Leistung in unterschiedlichen Klimazonen. Ebenso entscheidend ist ihre Anpassungsfähigkeit an innovative architektonische Formen, die die Realisierung komplexer Geometrien und nahtloser Fassaden ermöglichen, die zeitgenössische urbane Landschaften prägen.

Zentral für die Funktionalität von Aluminium-Fassaden ist der Dichtstoffanwendungsprozess, der allgemein als „caulking“ bezeichnet wird. Dieser scheinbar kleine Schritt ist entscheidend für das Überbrücken von Lücken zwischen Paneelen, Befestigungspunkten und strukturellen Verbindungen. Über die reine Ästhetik hinaus wirkt die richtige Dichtstoffanwendung als erste Verteidigungslinie gegen Umwelteinflüsse—Wasserinfiltration, Luftundurchlässigkeit und thermische Brücken. In Regionen, die anfällig für Hurrikane oder seismische Aktivitäten sind, tragen die Haftungseigenschaften der Dichtstoffe zur strukturellen Stabilität des Systems bei und verhindern das Ablösen der Paneele unter extremen Belastungen.

1.2 Prozessziele und Anforderungen

Das Hauptziel der Aluminium-Paneelabdichtung ist es, dreifache Redundanz:

- Strukturelle Abdichtung: Sicherstellen, dass tragende Verbindungen ihre Integrität unter Wind-, Schwerkraft- und thermischen Expansions-/Kontraktionszyklen bewahren.

- Wasserdichtigkeit: Eine durchgehende Barriere gegen Regenwasserinfiltration schaffen, die den Standards ASTM E2112 und AAMA 501.1 für Wasserdurchlässigkeitswiderstand entspricht.

- Ästhetische Einheitlichkeit: Makellose Oberflächenfinishs liefern, die mit der architektonischen Gestaltung übereinstimmen, und sichtbare Mängel wie Blasenbildung, Rissbildung oder Verfärbungen über die Lebensdauer des Gebäudes minimieren.

Sekundäre Anforderungen umfassen die Einhaltung lokaler Bauvorschriften (z.B. Musterzulassung in Deutschland für Hochgeschwindigkeits-Hurrikanzonen), die Optimierung der Dichtstoffviskosität für die Haftung am Substrat sowie die Auswahl UV-stabiler Formulierungen, um vorzeitigen Witterungseinflüssen in sonnenintensiven Regionen vorzubeugen.

II. Technologische Begründung für die Optimierung der Dichtstoffdichte

Der Begriff „Dichte“ bei Dichtstoffen bezieht sich nicht auf die Materialdicke, sondern auf die Anwendungsgenauigkeit – um eine konsistente Perlengeometrie, eine luftfreie Haftung und gleichmäßige Aushärtung zu erreichen. Hochdichte-Dichtstoffauftrag minimiert Mikrokanäle, die die Wasserdichtigkeit beeinträchtigen könnten. Dies ist besonders bei Aluminium-Systemen kritisch, bei denen thermische Bewegungen (bis zu ±3mm/m bei 50°C Temperaturwechsel) die Fugen zyklisch beanspruchen.

2.1 Materialwissenschaftliche Überlegungen

Moderne Dichtstoffe (z. B. Silikon, Polyurethan oder Hybridpolymere) sind entwickelt mit:

- Elastomerischen Eigenschaften: Erhaltung der Dehnung bei Bruch von 20-50% zur Bewegungsaufnahme

- Haftvermittlern: Verbesserung der Haftung auf anodisierten/gestrichenen Aluminiumoberflächen

- Fungizide Zusätze: Verhinderung von Schimmelbildung in feuchten Umgebungen

- Thermische Stabilität: Beibehaltung der Flexibilität im Temperaturbereich von -40°C bis +80°C

2.2 Anwendungsparameter

Um die optimale Dichtstoffdichte zu erreichen:

- Perlengeometrie: Beibehaltung eines Verhältnis von Breite zu Tiefe von 2:1 (z. B. 6mm breit × 3mm tief)

- Werkzeugtechniken: Verwendung von konkaven Spachteln, um den Dichtstoff in Fugenunregelmäßigkeiten zu drücken

- Heilungssteuerung: Auftrag von primerfreien Dichtstoffen nur bei Oberflächentemperaturen über 5°C und einer Luftfeuchtigkeit unter 85% durchführen

- Qualitätssicherung: Durchführung von Peel-Adhäsionstests (ASTM C794) und Farbdurchdringungsprüfungen nach der Installation

III. Strategien für die Feldumsetzung

3.1 Voranwendungsprotokolle

- Fugenvorbereitung: Oberflächen mit Isopropylalkohol reinigen, um Silikonverschmutzungen zu entfernen

- Backer-Rod-Installation: Verwendung von geschlossenzelligen Schaumstoffstäben, die auf 25% komprimiert sind, um die Tiefe des Dichtstoffs zu kontrollieren

- Abdecktechniken: Malerband 3 mm von den Fugenrändern anbringen, um klare Linien zu gewährleisten

3.2 Best Practices für die Anwendung

- Zweikomponentensysteme: Verwendung von Meter-Mischgeräten für eine 1:1-Genauigkeit bei Zweikomponentendichtstoffen

- Roboteranwendung: Einsatz automatisierter Abdichtungsroboter für Hochhausprojekte, um konsistente Perlenprofile zu gewährleisten

- Umweltüberwachung: Temperatur/Feuchtigkeit während der Anwendung mit IoT-Sensoren protokollieren

3.3 Nach-Anwendungs-Validierung

- Visuelle Inspektion: Überprüfung auf kontinuierliche Benetzung entlang der Fugenränder (Hinweis auf ordnungsgemäße Haftung)

- Zerstörungsfreie Prüfung: Verwendung von Ultraschall-Dickenmessgeräten zur Überprüfung der Dichtstofftiefe

- Beschleunigte Witterungsbeständigkeit: Testproben 1000-Stunden QUV-Belastungszyklen aussetzen, um eine Alterung von 5 Jahren zu simulieren

IV. Nachhaltigkeit und zukünftige Trends

Die Branche entwickelt sich in Richtung biobasierte Dichtstoffe abgeleitet aus erneuerbaren Rohstoffen, wodurch die CO2-Bilanz im Vergleich zu erdölbasierten Produkten um 30-40% reduziert wird. Zusätzlich selbstheilende Dichtstoffe mit Mikrokapseln, die Heilmittel freisetzen, wenn Risse entstehen, und so Wartungszyklen verlängern. Building Information Modeling (BIM) integriert jetzt Dichtungsparameter in digitale Zwillinge, was eine vorausschauende Wartung durch Echtzeit-Analyse der Fugenbelastung ermöglicht.

I. Arten und Leistungsanalyse von Dichtstoffen

A. Silikon-Dichtstoffe

Silikon-Dichtstoffe sind bekannt für ihre außergewöhnliche Haltbarkeit und Vielseitigkeit. Sie bieten hervorragende Resistenz gegen extreme Temperaturen, UV-Strahlung und Feuchtigkeit, was sie ideal für den Außenbereich macht. Wichtige Eigenschaften sind:

- WetterbeständigkeitAusgezeichnet, hält widrigen Wetterbedingungen stand, ohne zu reißen oder abzubauen.

- HaftungHochwertige Haftung auf einer Vielzahl von Untergründen, einschließlich Glas, Metall und Kunststoffe.

- ElastizitätHohe Elastizität ermöglicht erhebliche Bewegungen und Expansion/ contraction von Fugen.

- UmweltleistungIm Allgemeinen inert und ungiftig, aber einige Formulierungen können Lösungsmittel enthalten, die während der Anwendung für eine angemessene Belüftung sorgen müssen.

B. Acrylabdichtstoffe

Acrylabdichtstoffe sind bekannt für ihre schnelle Aushärtungszeit und gute Verarbeitung. Sie werden häufig in Innenräumen verwendet, wo schnelle Abbindezeiten vorteilhaft sind. Ihre Eigenschaften umfassen:

- WetterbeständigkeitMäßig, geeignet für milde bis mäßige Wetterbedingungen. Längere UV-Belastung kann zu Verfärbungen führen.

- HaftungGute Haftung auf vielen gängigen Baumaterialien, aber möglicherweise nicht so stark auf einigen Kunststoffen oder öligen Oberflächen.

- ElastizitätMäßige Elastizität, in der Lage, kleinere Bewegungen der Fuge aufzunehmen.

- UmweltleistungIn der Regel niedriger Gehalt an VOCs (flüchtige organische Verbindungen), was sie zu einer umweltfreundlicheren Option im Vergleich zu einigen anderen Dichtstoffen macht.

C. Polyurethan-Dichtstoffe

Polyurethan-Dichtstoffe sind äußerst vielseitig und bieten hervorragende Haftung und Flexibilität. Sie werden häufig in Anwendungen eingesetzt, die hohe Zugfestigkeit und Abriebfestigkeit erfordern. Ihre Merkmale umfassen:

- WetterbeständigkeitSehr gut, resistent gegen UV-Licht, Feuchtigkeit und extreme Temperaturen.

- HaftungAußergewöhnliche Haftung auf einer breiten Palette von Untergründen, einschließlich Beton, Metall und Holz.

- ElastizitätHohe Elastizität, die erhebliche Bewegungen der Fuge und Vibrationsabsorption ermöglicht.

- Umweltleistung: Einige Polyurethan-Dichtstoffe können Isocyanate enthalten, die bei unsachgemäßer Handhabung schädlich sein können. Es ist unerlässlich, die Anweisungen des Herstellers für eine sichere Anwendung zu befolgen.

II. Hilfsstoffe und Werkzeuge

A. Werkzeugausswahl

- Kartuschenpistolen: Wählen Sie eine Kartuschenpistole, die bequem zu halten und einfach zu bedienen ist. Pneumatische Pistolen bieten eine schnellere Anwendung bei großen Projekten, während manuelle Pistolen für kleinere Arbeiten geeignet sind.

- Spachtel und Spachtelwerkzeuge: Verwenden Sie diese Werkzeuge, um alten Dichtstoff zu entfernen, neue Anwendungen zu glätten und ein sauberes Finish zu gewährleisten.

- Anwendungsvorlagen: Vorlagen helfen dabei, eine gleichmäßige Perlengröße und -form beizubehalten, insbesondere in Bereichen, die eine präzise Anwendung erfordern.

B. Substratvorbereitung

Die richtige Vorbereitung des Substrats ist entscheidend für eine optimale Haftung und Leistung des Dichtstoffs. Dies umfasst:

- Reinigung: Verwenden Sie geeignete Reiniger, um Schmutz, Fett und andere Verunreinigungen von der Oberfläche zu entfernen. Für Aluminiumplatten ist in der Regel ein mildes Reinigungsmittel oder alkoholbasierter Reiniger ausreichend.

- Grundierungen: In einigen Fällen kann eine Grundierung notwendig sein, um die Haftung zu verbessern, insbesondere bei Abdichtungen auf nicht porösen oder schwer zu bindenden Oberflächen.

- Abdeckband: Tragen Sie Abdeckband entlang der Kanten der Fuge auf, um saubere Linien zu gewährleisten und das Verschmieren des Dichtstoffs auf benachbarte Flächen zu verhindern.

III. Dichtstoffdichte bei Aluminiumplatten

Beim Abdichten von Aluminiumplatten ist die Erreichung der richtigen Dichte sowohl für die Leistung als auch für die Ästhetik entscheidend. Hier sind einige Tipps, um die richtige Dichtstoffdichte sicherzustellen:

- Fugendesign: Stellen Sie sicher, dass die Fugen richtig gestaltet sind, um die erwartete Bewegung aufzunehmen, und sorgen Sie für ausreichend Platz für das Dichtmittel.

- Fugengröße: Verwenden Sie eine gleichmäßige Fugengröße, die der Fugenbreite entspricht. Für Aluminiumplatten wird typischerweise eine Fugendicke von etwa 1/4 bis 3/8 Zoll empfohlen.

- Verarbeitung: Verwenden Sie einen Spachtel oder ein ähnliches Werkzeug, um das Dichtmittel zu glätten und einen guten Kontakt mit beiden Oberflächen der Fuge sicherzustellen. Dies hilft, die gewünschte Dichte zu erreichen und Lufttaschen zu vermeiden.

- Aushärtezeit: Geben Sie dem Dichtmittel ausreichend Zeit zum Aushärten, bevor es Feuchtigkeit oder anderen Umwelteinflüssen ausgesetzt wird. Befolgen Sie die Empfehlungen des Herstellers für die Aushärtezeiten.

Vorbereitungsleitfaden für die Installation von Aluminiumplatten vor dem Bau

1. Baustelleninspektion

Vor Beginn führen Sie eine gründliche Inspektion der Baustelle durch, um potenzielle Gefahren, die strukturelle Integrität und die Zugänglichkeit zu erkennen. Überprüfen Sie, ob die Baustelle alle Sicherheitsstandards erfüllt (z.B. Fluchtwege, Notbeleuchtung) und sorgen Sie für eine angemessene Belüftung bei der Klebstoffanwendung. Dokumentieren Sie die Bedingungen vor Ort, einschließlich Beleuchtung, Stromversorgung und Lagerflächen für Materialien.

2. Umweltbedingungen & Sauberkeitsanforderungen

- Temperatur & Luftfeuchtigkeit: Halten Sie die Umgebungstemperaturen zwischen 15°C–30°C und die Luftfeuchtigkeit unter 75% während der Klebstoffanwendung, um eine ordnungsgemäße Aushärtung zu gewährleisten.

- Sauberkeit: Der Arbeitsbereich muss frei von Staub, Schmutz und Verunreinigungen sein. Verwenden Sie HEPA-gefilterte Staubsauger und Klebeflächen-Tücher, um Oberflächen vor dem Abdichten zu reinigen.

3. Sicherheitsmaßnahmen & Hochalpin-Arbeitsprotokolle

- Persönliche Schutzausrüstung (PSA): Erzwingen Sie die obligatorische Verwendung von Helmen, Schutzbrillen, Handschuhen und Absturzsicherungen bei Arbeiten in der Höhe.

- Gerüstbau: Errichten Sie ein den OSHA-Richtlinien entsprechendes Gerüst mit Geländern und Fußborden. Führen Sie tägliche Inspektionen der Befestigungen und Ankerpunkte durch.

- Notfallplan: Klare Evakuierungswege und Erste-Hilfe-Stationen einrichten. Mitarbeiter in Brandbekämpfung und Notfallprotokollen schulen.

4. Substratvorbereitung & Vorabinspektion

- Oberflächenreinigung: Aluminiumpaneele mit Isopropylalkohol oder zugelassenen Lösungsmitteln entfetten. Rost mit Schleifpads (Körnung P120–P240) entfernen, gefolgt von Säureätzung (z. B. 10% Phosphorsäurelösung).

- Vorbehandlung: Eine chromatfreie Konversionsbeschichtung auftragen, um die Haftung zu verbessern. Sicherstellen, dass die Oberflächen trocken sind (≤5% Feuchtigkeitsgehalt) mit einem Hygrometer.

5. Abdichtung von Aluminiumpaneelen: Optimierung der Klebstoffdichte

- Fugendesign: Hinterfüllmaterial verwenden, um gleichmäßige Fugenbreiten (typischerweise 6–12 mm) aufrechtzuerhalten. Dichtstoff in einem Winkel von 45° auftragen, um Lufteinschlüsse zu vermeiden.

- Dichtekontrolle: Eine minimale Klebstoffdichte von 1,2–1,5 kg/m³ durch Auftragen von durchgehenden Strängen unter gleichmäßigem Druck erreichen. Eine Zahnspachtel für gleichmäßige Dicke verwenden.

- Aushärtung: Dichtstoffe bei kontrollierten Temperaturen aushärten lassen. Haftung nach 72 Stunden mit einem Gitterschnittgerät prüfen (ASTM D3359 Standard).

6. Vortests & Mustermodelle

- Klebstoffversuche: Abreißversuche (ASTM D4541) an Musterpaneelen durchführen, um die Haftfestigkeit zu validieren (≥1,5 MPa).

- WettersimulationProben den UV-Kammern und thermischem Zyklus (-30°C bis 70°C) aussetzen, um eine Alterung von 5 Jahren zu simulieren.

7. Bauplan & Prozessablauf

- Phasenansatz: Das Projekt in Zonen aufteilen (z.B. Fassaden, Dächer) mit dedizierten Teams. Aufgaben in der Reihenfolge: Phase 1: Substratvorbereitung → Phase 2: Dichtstoffauftrag → Phase 3: Plattenmontage → Phase 4: Qualitätskontrolle.

- Materiallogistik: Dichtstoffe in klimatisierten Bereichen (10°C–25°C) lagern und Bestände nach FIFO-Prinzip rotieren.

8. Arbeitsablaufkoordination

- Schnittstellenmanagement: Mit MEP (mechanisch-elektrisch-installationstechnisch) Auftragnehmern abstimmen, um Beschädigungen des Dichtstoffs während Nachbohrungen zu vermeiden.

- Ausbesserungsprotokoll: Tägliche Inspektionen planen, um fehlerhafte Fugen innerhalb der 24-Stunden-Offenzeit des Klebstoffs zu reparieren.

9. Technikertraining & Kompetenzentwicklung

- Zertifizierung: Von den Arbeitern verlangen, dass sie abschließen SSPC-SP1 (Lösungsmittelreinigung) und SPC-2 (Handwerkzeugreinigung) Schulungen.

- Praktische Übungen: Musterinstallationen an Altplatten durchführen, um richtige Auftragstechniken und Abfallminimierung zu gewährleisten.

- Qualitätszirkel: Wöchentliche Überprüfungen von Klebstoffanwendungs-Videos durchführen, um Technikinkonsistenzen zu erkennen und zu beheben.

10. Dokumentation & Einhaltung

- Tägliche Protokolle über Umweltbedingungen, Klebstoffchargennummern und Testergebnisse führen.

- Erstellen Sie einen abschließenden QA-Bericht mit Infrarot-Thermografie-Bildern von versiegelten Verbindungen, um Kontinuität zu bestätigen.

Detaillierter Versiegelungsprozess für die Installation von Aluminiumplatten

1. Fugenplanung & Layout-Design

- Positionierung: Fugen senkrecht zur Schwerkraft ausrichten, um Durchhängen zu vermeiden. Laser-Nivelliergeräte und digitale Vorlagen für Präzision (±1mm Toleranz) verwenden.

- Musteroptimierung: Horizontale Fugen auf verschiedenen Etagen versetzt anordnen, um durchgehende Linien zu vermeiden. Mindestens 20mm Abstand zu den Kanten der Platten einhalten, um Spannungsansammlungen zu verhindern.

2. Spezifikationen für Fugenmaße

- Breite: Fugen zwischen 8–15mm je nach Plattendicke und Bewegungserwartungen gestalten. Enge Fugen (8–10mm) reduzieren Materialverbrauch, erfordern jedoch präzise Anwendung.

- Tiefe: Mindestens 5mm Tiefe mit Schaumstoff-Unterlegstäben sicherstellen. Stäbe (z.B. 10%–15%) komprimieren, um bauchförmige Reservoirs für die Haftung des Dichtstoffs zu schaffen.

3. Behandlung kritischer Knotenpunkte

- Ecken: Außenwinkelprofile vorpassen, mit abnehmbarer Klebeband, um klare 90° Winkel zu erzeugen. Dichtstoff in zwei Durchgängen auftragen: zuerst entlang des vertikalen Beins, dann horizontal.

- Schnittstellen: An T-Stellen zwischen Wänden und Dächern verwenden Sie flexible Hybrid-Dichtstoffe (z. B. silikonmodifizierte Polyurethane), um differentielle Bewegungen auszugleichen.

- Kanten: Schützen Sie freiliegende Kanten mit Peel-away-Klebeband und lassen Sie 2 mm Spalten, um das Verschmieren des Dichtstoffs zu vermeiden.

4. Dichtstoff-Anwendungstechniken

- Auswahl des Materials: Verwenden Sie hochdichte, niedrigmodulige Dichtstoffe (z. B. DOWSIL 791) mit einer Dehnung ≥300%, um Flexibilität zu gewährleisten.

- Zweikomponentensysteme: Für beschleunigte Aushärtung mischen Sie Harze und Härter mit pneumatischen Dosiergeräten. Halten Sie das Verhältnis 1:1 durch automatisierte Mischdüsen.

5. Gunning- & Dosierungstechniken

- Druckkontrolle: Stellen Sie die pneumatischen Pistolen auf 60–80 psi ein, um einen gleichmäßigen Fluss zu gewährleisten. Testen Sie auf Pappe, um eine konsistente Trigger-Geschwindigkeit zu bestimmen.

- Perlengeometrie: Tragen Sie konvexe Perlen (1,5-fache der Fugenbreite) auf, um Schrumpfung auszugleichen. Halten Sie den Pistolenwinkel bei 45°, um Lufteinschlüsse zu reduzieren.

6. Handfinish & Glätten

- Verarbeitung: Verwenden Sie konkave Spachtel, um die Perlen innerhalb von 10 Minuten nach dem Auftragen zu formen. Fegen Sie die Kanten, um Gradientenübergänge zu schaffen.

- Lösungsmittel-Entfernung: Entfernen Sie überschüssigen Dichtstoff mit Mineralspirits auf fusselfreien Tüchern. Vermeiden Sie Überwischen, um solventinduzierte Porosität zu verhindern.

7. Lösungen für besondere Bedingungen

- Dehnungsfugen: Installieren Sie Schiebeklammern, um Paneele von angrenzenden Strukturen zu entkoppeln. Füllen Sie Lücken mit selbstnivellierenden Dichtstoffen.

- Durchdringungen: Dichten Sie Rohr-/Leitungseinführungen mit vorgeformten Stiefeln ab, die mit Epoxidgrundierungen an den Paneelen bonded sind.

8. Thermische Bewegungsaufnahme

- Flexible Fugen: Entwerfen Sie segmentierte Fugen mit 2 mm Abstand zwischen Dichtstoffsegmenten, um ±25% Bewegungen zu ermöglichen.

- Spannungsabbau: Bohren Sie 6 mm Löcher an Fugenstellen, um das Reißen des Dichtstoffs während thermischer Zyklen zu verhindern.

9. Strategien zur Vermeidung von Mängeln

- Blasenentfernung: Erwärmen Sie Kartuschen vor und verwenden Sie Luftentfeuchter, um die relative Luftfeuchtigkeit unter 60 % zu halten.

- Verstopfungsvermeidung: Reinigen Sie die Düsen der Pistole nach jedem Gebrauch mit Drahtbürsten. Ersetzen Sie abgenutzte Spitzen sofort.

10. Qualitätskontrollprotokolle

- Maßkontrollen: Verwenden Sie digitale Messschieber, um die Einhaltung der Perlenbreite/-tiefe zu überprüfen. Ablehnen Sie Maße außerhalb der Toleranz von ±0,5 mm.

- Haftungstests: Führen Sie Zugtests mit 50 mm großen Aufsätzen alle 48 Stunden durch. Erfordern Sie eine Haftfestigkeit von ≥0,8 MPa.

11. Umweltangepasste Maßnahmen

- Temperaturanpassungen: Bei Temperaturen unter 10°C die Paneele mit Infrarotlampen auf 15°C vorwärmen. Bei Temperaturen über 35°C morgens früh arbeiten, um vorzeitiges Skinning zu vermeiden.

- Regenschutz: Temporäre Überdachungen für 48-stündige Aushärtungszeiten aufstellen. Feuchtigkeitsmesser verwenden, um die Oberflächenfeuchtigkeit vor Nachbearbeitung zu überprüfen.

12. Reparatur & Wartung

- Oberflächenvorbereitung: Fehlgeschlagene Dichtstoffe mit Kunststoffspachteln entfernen. Restliches Klebematerial mit Diamant-Schleifscheiben schleifen.

- Ausbesserung: Neuen Dichtstoff in Schichten auftragen, zwischen den Schichten 6 Stunden warten. Fugen um 1 mm überfüllen, um Schrumpfung auszugleichen.

Häufige Probleme & Lösungen bei der Abdichtung von Aluminiumplatten

1. Ungleichmäßige Klebstoffschichten & Leckagen

Ursachen:

- Anwendungsgeschwindigkeit: Zu hohe Geschwindigkeit erzeugt Luftblasen; zu langsames Arbeiten führt zu vorzeitigem Skinning.

- Werkzeugprobleme: Abgenutzte Düsen erzeugen ungleichmäßige Perlen; falscher Druck beim Sprühen verursacht Sprünge.

- Umweltfaktoren: Windböen stören die Perlenprofile; direkte Sonneneinstrahlung beschleunigt die Hautbildung.

Lösungen:

- Technikänderungen: Schulung der Teams, eine Anwendungsgeschwindigkeit von 30–40cm/min einzuhalten. Druckregler auf 70 psi einstellen für einen gleichmäßigen Fluss.

- Werkzeugwartung:- Düsen alle 500 laufende Meter oder bei einem Verschleiß von mehr als 0,2 mm austauschen. Spritzpistolen täglich mit lösungsmittelbeständigen Bürsten reinigen.

- Umweltkontrollen:- Windschutzwände und Schattenüberdachungen errichten. Arbeiten während windarmer Zeiten (frühe Morgenstunden) planen.

Sanierung:

- Bei kleinen Lücken das Dichtmittel mit Spritzpistolen-Applikatoren injizieren. Bei großflächigen Problemen beschädigte Abschnitte mit Heißluftgebläsen entfernen und schichtweise neu auftragen.

2. Alterung & Versagen des Dichtmittels

Mitwirkende:

- Schlechte Aushärtung:- Niedrige Temperaturen (<5°C) hemmen die Polymerisation; übermäßige Feuchtigkeit verursacht Blasenbildung.

- UV-Zersetzung:- Klare Dichtstoffe ohne UV-Additive reißen nach 2–3 Jahren in sonnigen Regionen.

- Schmutzansammlung:- Organisches Wachstum auf Dichtstoffen fördert Säurebildung, was den Abbau beschleunigt.

Vorbeugende Maßnahmen:

- Aushärtungsprotokolle:- Infrarot-Thermometer verwenden, um Oberflächentemperaturen ≥10°C vor der Anwendung zu überprüfen. Entfeuchter in geschlossenen Räumen installieren.

- Auswahl des Materials:- Farbige Dichtstoffe mit ≥5% UV-Stabilisatoren verwenden. Für Küstenregionen Korrosionsinhibitoren hinzufügen.

- Reinigungspläne:- Fugen jährlich mit milden Reinigungsmitteln druckwaschen. Vermeiden Sie abrasive Reiniger, die Aluminiumoberflächen zerkratzen.

3. Umwelt- & Betriebsfehler

Kritische Faktoren:

- Feuchtigkeit: RH >75% verursacht Blütenbildung (weißer Rückstand) in Silikonabdichtungen.

- Temperaturschocks: Plötzliche Abfälle von 20°C+ während der Aushärtung erzeugen innere Spannungen.

- Fähigkeitslücken: Unsachgemäße Fugenvorbereitung (z. B. kontaminierte Oberflächen) reduziert die Haftung um 40%.

Minderungsstrategien:

- Klimabeobachtung: Verwenden Sie Hygrometer, um die RH-Werte zu überwachen. Verschieben Sie Arbeiten, wenn die Bedingungen die Spezifikationsgrenzen überschreiten.

- Oberflächenvorbereitung: Schleifen Sie Aluminium mit 120er-Schleifpads, um ein Ankerprofil von 25μm zu erreichen. Wischen Sie mit IPA, um Öle zu entfernen.

- Schulungsprogramme: Führen Sie vierteljährliche Workshops zu Fugengeometrie, Materialkompatibilität und Sicherheitsprotokollen durch. Zertifizieren Sie Teams durch praktische Bewertungen.

4. Dichteverbesserungstechniken

- Backer-Rod-Auswahl: Verwenden Sie geschlossene Polyethylen-Rods mit ≥30kg/m³ Dichte, um Setzungen zu verhindern.

- Schichtweise Anwendung: Tragen Sie die anfängliche 50%-Fugentiefe auf, lassen Sie 2 Stunden aushärten, dann füllen Sie die verbleibende Tiefe auf. Erhöht die endgültige Dichte um 12–15%.

- Vakuumkonsolidierung: Für kritische Fugen verwenden Sie Handvakuumpumpen, um eingeschlossene Luft nach der Anwendung zu entfernen.

5. Qualitätskontrollrahmen

- Echtzeitüberwachung: Digitale Dickenmessgeräte für 10% Zufallsprüfungen einsetzen. Endoskopkameras für versteckte Fugeninspektionen verwenden.

- Dokumentenverfolgung: Chargenaufzeichnungen für Dichtstoffe und Abstandshalterpfähle pflegen. Mit Leistungsdaten abgleichen.

- Garantienprogramme: 5-Jahres-Garantien mit jährlichen Inspektionen anbieten. Klauseln für geografisch spezifische UV-Belastungsanpassungen einschließen.

Qualitätsprüfung & Abnahmekriterien für Aluminiumplattenversiegelung

1. Wichtige Qualitätskennzahlen

- Abmessungen der Klebefuge:

- Breite: Gleichmäßigkeit ±0,5mm (gemessen mit digitalen Rissmessgeräten in 50cm Abständen).

- Tiefe: Mindestens 50% des Fugenvolumens gefüllt (überprüft mit Ultraschall-Dickenmessgeräten).

- Dichte: ≥1,3g/cm³ für Hochleistungssilikone (getestet mit Wasserverdrängungsmethode).

- Haftfestigkeit: ≥1,2MPa bei Peel-Tests (ASTM C794) nach 28-tägiger Aushärtung.

- Oberflächenfinish: Glätte ≤0,2mm Abweichung (überprüft mit Profilschablonen).

2. Testprotokolle

A. Maßhaltigkeit:

- Breiten-/Tiefenprüfungen:

- Verwendung für 1% von Verbindungen: Gesiegelte Abschnitte schneiden, Maße unter Mikroskop messen.

- Vergleich mit CAD-Modellen für Toleranzausgleichsanalyse.

- Dichtheitsprüfung:

- Proben von 30 mm mit Kernbohrern entnehmen. In Luft/Wasser wiegen, um die spezifische Dichte zu berechnen.

B. Wasser-/Wetterbeständigkeit:

- Statischer Drucktest: 500Pa Wasserdruck für 72h anwenden (EN 1027).

- Windgetriebene Regensimulation: Verwendung kalibrierter Düsen, um einen Niederschlag von 100 mm/h bei 45° Winkeln nachzubilden.

- Färbeverfahren: Rhodamin-Farbe in die Verbindungen injizieren; UV-Inspektion zeigt Lecks <0,1mm.

3. Akzeptanzstandards

- Nationale Normen:

- Deutschland GB/T 21086: Erfordert eine Klebfestigkeit von ≥0,8MPa für strukturelle Verglasung.

- Deutschland AAMA 501.1: Erfordert eine Aushärtung von 72 Stunden vor Witterungstests.

- Branchenstandards:

- LEED v4: Verlangt eine Drittanbieterüberprüfung der Kontinuität der Luft-/Wasserbarriere.

- ASTM E2112: Gibt die <5%-Feuchtigkeitsaufnahme nach 30-tägiger Eintauchzeit an.

4. Inspektionsregime

- Selbstinspektion:

- Tägliche Checkliste für 100%-Verbindungen: Sichtkontrollen + 5% zerstörerische Proben.

- Verwenden Sie Smartphone-Apps, um Mängel zu geotaggen und Reparaturaufträge automatisch zu generieren.

- Audits durch Dritte:

- Vor dem Versand: Röntgendiagnostische Inspektion von 2%-Verbindungen auf Hohlräume.

- Nach der Installation: Infrarot-Thermografie zur Erkennung von Wärmebrücken.

5. Dokumentation & Feedback-Schleife

- Digitale Aufzeichnung:

- Laden Sie Testdaten, Fotos und Wetteraufzeichnungen auf Cloud-Plattformen mit Zeitstempelüberprüfung hoch.

- Erstellen Sie QR-codierte Konformitätszertifikate für jeden Fassadensegment.

- Korrekturmaßnahmen:

- Einrichtung eines „Rot-Tag“-Systems für kritische Fehler. Schulungen der Teams wiederholen, wenn die Fehlerquote 3% übersteigt.

- Optimieren Sie die Dichte durch Düsenneugestaltung: Reduzieren Sie den Düsenöffnungsdurchmesser um 0,2 mm, um den Extrusionsdruck zu erhöhen.

6. Strategien zur Dichtesteigerung

- Auswahl des Materials: Verwendung von Zweikomponenten-Polysulfiden mit 85% Feststoffgehalt.

- Anwendungstechnik: In 3mm-Schritten mit 15-minütigen Abständen für eine bessere Verdichtung auftragen.

- Aushärtungsumgebung: Während der kritischen ersten 48 Stunden 23±2°C und 50±5% Luftfeuchtigkeit aufrechterhalten.

Wartungs- und Erhaltungsrichtlinien für Aluminiumplattenversiegelungssysteme

1. Empfehlungen für die routinemäßige Pflege

- Dichtheitsüberwachung:

- Shore-A-Härteprüfer verwenden, um die Härte des Dichtstoffs vierteljährlich zu überprüfen. Werte >40 deuten auf einen möglichen Dichtverlust hin.

- Vergleich der anfänglichen Dichtheitsaufzeichnungen (nach der Installation) mit jährlichen Messungen, um Verschlechterungen zu verfolgen.

- Reinigungsprotokoll:

- Vermeiden Sie abrasive Reiniger; wählen Sie pH-neutrale Lösungen (z.B. Essig/Wasser-Mischung).

- Mit einem Druckreiniger bei ≤2000psi und Ventilatorsprühern, um Erosion des Dichtstoffs zu verhindern.

2. Geplanter Inspektionsplan

- Visuelle Kontrollen:

- Monatliche Inspektion von 10% der Fugen auf Risse, Verfärbungen oder Schrumpfung. Priorität auf südseitige Fassaden legen.

- Dichtheitsprüfung:

- Jährlich Ultraschall-Puls-Impuls-Tester (UPV) verwenden, um die In-situ-Dichte zu bewerten. Rückgänge >10% vom Ausgangswert erfordern Reparaturen.

- Umweltanpassungen:

- In Küstenregionen mit Salznebel die Inspektionsintervalle um 40% verkürzen.

3. Strategien für frühzeitige Intervention

- Dichtheitswiederherstellung:

- Bei lokalem Dichtverlust hochmoduliges Silikon (1,5g/cm³) über injizierte Spritzenöffnungen alle 20cm einbringen.

- Verwenden Sie Infrarotkameras, um thermische Anomalien zu erkennen, die Hohlräume anzeigen.

- Oberflächenreparaturen:

- UV-beständige Topcoats auftragen, um Photooxidation von Dichtstoffen zu verhindern.

4. Reparatur- und Austauschprotokolle

A. Teilreparaturen:

- Schritt 1: V-förmige Rillenentfernung des ausgefallenen Dichtstoffs mit oszillierenden Klingen.

- Schritt 2: Fugen mit Isopropylalkohol reinigen; Primer auftragen, wenn die Oberflächenenergie <38mN/m ist.

- Schritt 3: Backer-Rods mit 2mm Kompression installieren; Fugen in 5mm Schichten füllen.

- Dichtegarantie: Verwendung von Kernsonden, um ≥1,3g/cm³ in reparierten Bereichen zu überprüfen.

B. Komplettsystemüberholung:

- Auslösepunkte:

- Weit verbreitete Dichte <1,2g/cm³ (getestet durch Kernproben).

- Fugenverschiebung, die 25% der ursprünglichen Breite übersteigt.

- Prozess:

- Alle Dichtstoffe mit Heißluftgebläsen (max. 150°C) und säurebeständigen Spachteln entfernen.

- Korrodierte Aluminiumsubstrate vor dem erneuten Abdichten ersetzen.

5. Langzeit-Erhaltungsplanung

- Dichtebasierte Lebenszyklen:

- Hochdichte-Systeme (1,4+g/cm³): 15-20 Jahre bei richtiger Pflege.

- Mitteldichte (1,2-1,4g/cm³): 10-12 Jahre in gemäßigten Klimazonen.

- Klimaanpassung:

- In Frost-Tau-Gebieten, Dichtstoffe mit ≥300% Dehnung spezifizieren.

- Für Wüstenumgebungen, keramisch verstärkte Formulierungen verwenden, um thermischen Schock zu widerstehen.

6. Proaktive Dichteverwaltung

- Präventive Beschichtungen: Sacrificial-Epoxid-Schichten auftragen, um Dichtstoffe vor UV-Strahlung zu schützen.

- Dynamische Tests: Jährliche Peel-Tests an 1% von Fugen durchführen, um Dichtetrends vorherzusagen.

- Schulung: Wartungsteams in ASTM D3930 Dichtheitsbewertungstechniken zertifizieren.

Durch die Integration von Dichtemesswerten in Wartungsabläufe können Gebäudeeigentümer die Lebensdauer der Systeme um 30-50% im Vergleich zu kalenderbasierten Austauschplänen verlängern. Regelmäßige Datenaufzeichnung ermöglicht prädiktive Modellierung, sodass Eingriffe im „Sweet Spot“ zwischen Kosteneffizienz und Leistungsrisiko erfolgen.