1. Introduzione: Che cos'è un sistema di facciate continue in alluminio?

Definizione e funzione

Un sistema di facciate continue in alluminio è un rivestimento esterno non strutturale per edifici, tipicamente composto da materiali leggeri. telai in alluminio e materiali di tamponamento (come vetro, pannelli metallici o facciate in pietra). A differenza delle pareti portanti, le facciate continue non sopportano i carichi strutturali di un edificio; sono invece ancorate a solai o telai strutturali e sono progettate per resistere alla penetrazione di aria e acqua, alla pressione del vento e alle forze sismiche.

Le funzioni chiave includono:

- Per una resistenza agli agenti atmosferici involucro dell'edificio protezione

- Miglioramento dell'estetica e dell'illuminazione naturale

- Miglioramento delle prestazioni termiche e acustiche

- Sostenere una progettazione sostenibile ed efficiente dal punto di vista energetico

Tipi di sistemi di facciate continue in alluminio

Esistono due tipi principali di sistemi di facciate continue in alluminio, ciascuno con metodi di installazione diversi:

Sistema di pareti continue unificate

- I pannelli preassemblati (compresi i telai, i vetri, le guarnizioni e i materiali isolanti) vengono prodotti in fabbrica e trasportati in cantiere.

- Grazie a una più rapida installazione in loco e a un migliore controllo della qualità, sono la scelta ideale per i grattacieli.

- Per l'installazione dei pannelli sono necessarie gru o montacarichi.

Sistemi di facciata continua a telaio

- I componenti (telai verticali, travi orizzontali, vetrate) vengono trasportati separatamente e assemblati in loco.

- Adatto a progetti di altezza medio-bassa o a facciate irregolari.

- Costi inferiori per i materiali, ma tempi di installazione più lunghi a causa dell'assemblaggio in loco.

Scenari e motivi di applicazione

I sistemi di facciate continue in alluminio sono utilizzati principalmente nei moderni edifici commerciali e istituzionali per i seguenti motivi:

- Edifici di grandi dimensioni: Una soluzione di copertura leggera e durevole, in grado di ospitare ampie campate di vetro e di resistere ai carichi del vento.

- Edifici per uffici aziendali: Un aspetto estetico elegante e professionale e opzioni di finestre in vetro ad alta efficienza energetica.

- Ospedali, università, edifici governativi: Migliori prestazioni termiche, illuminazione naturale e conformità alle normative energetiche.

- Vendita al dettaglio e complessi: Design personalizzabili che favoriscono la promozione del marchio e attirano i pedoni.

La sua ampia applicazione deriva dall'equilibrio tra prestazioni, flessibilità progettuale e durata a lungo termine in climi e regioni diverse.

II. Considerazioni pre-installazione

Una pianificazione e un coordinamento accurati sono fondamentali prima dell'installazione di qualsiasi sistema di facciate continue in alluminio. Gli errori commessi in questa fase possono comportare costose rilavorazioni, ritardi nel progetto o guasti al sistema. Di seguito sono elencate le principali attività di pre-installazione che devono essere completate per ogni progetto.

1. Ispezione del sito e layout dell'edificio

Un'ispezione dettagliata del cantiere è il primo passo fondamentale. Gli installatori e i responsabili di progetto devono verificare:

- Precisione dei bordi dei pannelli strutturali e delle posizioni incassate

- Accessibilità di gru o ascensori, in particolare per i sistemi unificati

- Pulizia e sicurezza delle aree di stoccaggio dei telai in alluminio e delle unità di vetro

- Eventuali discrepanze tra i disegni architettonici e lo stato di fatto

Le linee di disposizione dell'edificio per ogni piano devono essere segnate con precisione per determinare i punti di riferimento per il posizionamento verticale del telaio e l'allineamento degli ancoraggi.

2. Calcoli strutturali e di carico del vento

I sistemi di facciate continue devono essere in grado di resistere alle seguenti forze ambientali:

- Pressione del vento (carichi positivi e negativi, a seconda dell'altezza dell'edificio e della regione)

- Carichi sismici (soprattutto nelle aree a rischio sismico)

- Carichi morti (peso del vetro e dei componenti del telaio)

- Carichi vivi (da spostamento dell'edificio, espansione termica e oscillazione)

Gli ingegneri devono calcolare i limiti di deflessione, la resistenza alla trazione degli ancoraggi e verificare la compatibilità tra il telaio della facciata continua e il supporto strutturale. Se si trascura il calcolo dei carichi, si possono verificare cedimenti strutturali, perdite d'acqua o rottura del vetro.

3. Disegni di progettazione delle pareti divisorie e presentazione dei materiali

Tutti i sistemi di facciate continue richiedono disegni costruttivi personalizzati per il progetto specifico, che devono essere approvati dall'architetto, dall'ingegnere strutturale e dall'appaltatore generale. Questi includono:

- Disegni in elevazione che mostrano la distanza verticale tra i telai e la disposizione dei pannelli

- Informazioni dettagliate su connessioni, ancoraggi, guarnizioni e percorsi di drenaggio

- Dimensioni del vetro, rivestimenti e specifiche delle prestazioni termiche

- Dimensioni verificate per le lunghezze di taglio utilizzate nella produzione di pannelli unificati o per i sistemi di pannelli

Materiale inviato (profili di alluminio, sigillanti, specifiche del vetro, elementi di fissaggio) devono essere presentati insieme ai disegni per essere esaminati e approvati prima della produzione.

4. Coordinamento con altri mestieri

Un'installazione efficace delle facciate continue richiede un coordinamento tempestivo e frequente con le altre imprese, in particolare per quanto riguarda i seguenti aspetti:

- Appaltatore di acciaio strutturale: Assicurarsi che gli ancoraggi incassati e i componenti in acciaio siano correttamente allineati e consentano l'ancoraggio.

- Meccanico, elettrico e idraulico (MEP): Evitare conflitti con le condutture HVAC, i materiali ignifughi e le condutture elettriche in corrispondenza dei bordi del pavimento o delle penetrazioni delle pareti esterne.

- Squadra di finitura degli interni: Gli ancoraggi e i telai della parete continua possono interessare le sezioni di cartongesso esposte o le interfacce del soffitto.

- Imprese di impermeabilizzazione e coperture: Le transizioni delle facciate continue devono essere integrate con le membrane di barriera all'aria/vapore e con le terminazioni del tetto.

Un cattivo coordinamento può provocare conflitti tra i componenti, perdite o ritardi nei collegamenti con le pareti esterne.

III. Strumenti e attrezzature necessarie

Il successo dell'installazione di un sistema di facciate continue in alluminio dipende non solo da una precisa pianificazione, ma anche dalla disponibilità di strumenti e attrezzature adeguate, per garantire sicurezza e prestazioni. Di seguito è riportata una classificazione delle attrezzature di base necessarie in cantiere.

1. Attrezzature di sollevamento e manutenzione

I pannelli per facciate continue, in particolare i sistemi di facciate continue unificate, sono grandi, pesanti e tipicamente installati ad altezze elevate. Le attrezzature comunemente utilizzate sono le seguenti:

- Gru a torre/gru mobili - per il sollevamento di pannelli di unità o di grandi telai verticali

- Paranchi per materiali/piattaforme rotanti/alberi di risalita - utilizzati per la manutenzione durante l'installazione di sistemi su palo

- Ponteggi e piattaforme aeree (PLE) - ascensori a forbice o a braccio per edifici di media altezza e operazioni interne

- Ventose per vetro - strumenti a ventosa per la movimentazione in sicurezza di grandi vetrate isolanti (IGU)

2. Strumenti di allineamento e layout

Il posizionamento preciso dei bulloni di ancoraggio e dei telai verticali è fondamentale. I primi errori di allineamento possono compromettere l'intero sistema. Gli strumenti includono:

- Livella laser - per linee di layout orizzontali e verticali

- Filo a piombo e filo di gesso: strumenti tradizionali per punti di riferimento rettilinei.

- Teodolite o stazione totale - per i progetti di grandi palazzi che richiedono una verticalità e un allineamento precisi

- Metro a nastro e righello pieghevole - per i controlli manuali e la verifica in loco

3. Utensili elettrici e utensili manuali

L'assemblaggio del telaio e degli ancoraggi richiede strumenti di precisione e per impieghi gravosi:

- Trapano/avvitatore a percussione a batteria - per l'installazione dei dispositivi di fissaggio e il montaggio delle staffe

- Cacciavite - per collegamenti ripetuti tra alluminio e alluminio

- Smerigliatrice angolare - per la rifilatura o la modifica di profili in alluminio in loco

- Pistola per rivettare/utensile per rivetti ciechi strutturali - per connessioni di telai in alluminio

- Pistola per calafataggio (manuale o pneumatica) - per applicare il sigillante resistente alle intemperie

4. Strumenti per l'installazione di sigillanti e guarnizioni

I sistemi in vetro si basano molto sulle guarnizioni per garantire l'ermeticità e l'impermeabilità. Strumenti comuni:

- Rullo per l'inserimento delle aste di supporto - per premere le aste di schiuma nelle articolazioni

- Beccuccio per sigillante (con utensile di sagomatura) - Per applicare uniformemente il sigillante

- Raschietto e raschietto in gomma - Per l'applicazione del sigillante siliconico

- Panno privo di lanugine e solvente - Per la preparazione della superficie prima della sigillatura

5. Equipaggiamento di sicurezza (dispositivi di protezione individuale e sicurezza del sito).

La costruzione di facciate continue comporta spesso il lavoro in altezza e la manipolazione di vetro e metallo taglienti:

- Sistema di protezione anticaduta - imbracature di sicurezza, linee di vita, dispositivi di protezione dei bordi

- Elmetti di sicurezza, guanti, stivali di sicurezza, giubbotti ad alta visibilità.

- Occhiali di sicurezza e protezioni per l'udito, soprattutto durante le operazioni di taglio o di perforazione

- Estintori e cassette di pronto soccorso - particolarmente importanti durante la saldatura o la molatura in loco

- Piani di sollevamento ed evacuazione di emergenza - applicabili in ambienti con edifici di grandi dimensioni

6. Strumenti specifici per le facciate continue (facoltativi ma consigliati)

- Chiave dinamometrica - per garantire che i bulloni di ancoraggio soddisfino i requisiti di specifica

- Kit di prova di drenaggio - per testare il sistema di drenaggio incorporato nei telai verticali delle facciate continue.

- Spessimetro digitale - per verificare le facciate in alluminio anodizzato o rivestito

- Dispositivi di protezione dei bordi del vetro e protezioni angolari - per evitare rotture durante la movimentazione

Avere questi strumenti pronti e verificati prima di installare il primo pannello può aumentare significativamente la velocità di installazione, ridurre al minimo le rilavorazioni e garantire che la facciata continua sia impermeabile e conforme alle specifiche.

IV. Processo di installazione passo dopo passo

Installazione di un sistema di facciate continue in alluminio (sia che si tratti di pareti unificate che di pareti intelaiate) richiede una rigorosa osservanza della sequenza di installazione, delle tolleranze e dei principi di impermeabilizzazione. Di seguito viene illustrato il processo dettagliato, passo dopo passo, utilizzato dagli appaltatori professionisti di facciate continue in loco.

1. Disposizione e ancoraggio

Obiettivo: Determinare i punti di connessione strutturale del telaio della facciata continua.

- Verifica della linea di rete: Utilizzare una livella laser e una stazione totale per trasferire le linee di controllo del layout dalla soletta strutturale alle staffe di ancoraggio o alle piastre incassate.

- Posizionamento del bullone di ancoraggio: Installare bulloni di ancoraggio meccanico o piastre saldate lungo il bordo della soletta o delle colonne. I bulloni di ancoraggio devono essere allineati verticalmente sulla soletta per sostenere la continuità dei telai verticali.

- Livellamento della staffa: Utilizzare spessori e dispositivi di livellamento per regolare le irregolarità della soletta e garantire un posizionamento verticale preciso del telaio.

- Test di coppia: I bulloni vengono serrati secondo le specifiche e in genere vengono testati con una chiave dinamometrica calibrata per garantire la conformità.

Nota: qualsiasi disallineamento in questa fase sarà amplificato ai piani più alti; ispezionare attentamente ogni linea di ancoraggio e l'offset prima di procedere.

2. Installazione del telaio

Obiettivo: Assemblare lo scheletro in alluminio del sistema di facciata continua.

- Cornici verticali: Sollevare in posizione e collegare alle staffe di ancoraggio. Le giunzioni tra i telai verticali (ai livelli del pavimento) utilizzano in genere giunti di dilatazione per adattarsi agli spostamenti termici o sismici.

- Travi orizzontali: Si installano tra le travi verticali utilizzando blocchi di taglio o fissaggi meccanici. Devono essere allineati a filo per garantire la corretta geometria dei canali del vetro.

- Strisce isolanti e guarnizioni: Installato all'interno dei telai verticali prima del riempimento; è fondamentale per l'isolamento termico e il controllo dell'aria.

- Integrazione della gestione dell'acqua: I tubi e i fori di drenaggio interni devono essere liberi e allineati in modo da garantire il deflusso dell'acqua verso l'esterno.

Suggerimento: utilizzare un nastro sigillante preapplicato o applicato sul campo per garantire l'impermeabilità delle connessioni alle intersezioni dei telai orizzontali e verticali.

3. Installazione del pannello o dell'unità di vetro

Obiettivo: Installare il materiale di riempimento (in genere unità di vetro isolato (IGU) o pannelli di alluminio) nel telaio completato.

- Pulizia e preparazione: Tutti i canali del telaio e le superfici del vetro devono essere puliti con un solvente approvato per evitare la contaminazione delle guarnizioni o dei sigillanti.

- Inserimento dell'unità di riempimento: Utilizzare un sollevatore a vuoto per sollevare l'unità di vetro isolata (IGU) e posizionarla nella fessura del vetro. Posizionare i distanziatori per mantenere la distanza tra i vetri e distribuire correttamente il carico.

- Centratura e allineamento: Verificare che gli interstizi dei bordi su tutti e quattro i lati del vetro e del telaio siano uniformi.

- Guarnizione di compressione: Installare guarnizioni o piastre di pressione in EPDM per premere il vetro contro il telaio, garantendo l'ermeticità all'aria e all'acqua.

Note sul sistema a barre: Lo strato di riempimento è tipicamente vetrato dall'esterno; i pannelli dell'unità sono tipicamente vetrati in fabbrica e installati come un tutt'uno.

4. Sigillatura e impermeabilizzazione

Obiettivo: Sigillare tutti i giunti e gli strati di transizione per garantire l'impermeabilità e la resistenza all'umidità a lungo termine.

- Impermeabilità all'aria interna: Inserire le strisce di supporto e applicare il sigillante ermetico sul lato più caldo della parete.

- Guarnizione esterna resistente alle intemperie: Applicare silicone o sigillante misto ai giunti dei pannelli, alle interfacce verticali del telaio e agli strati di transizione perimetrali.

- Scossaline e strati di transizione: Il sistema di facciate continue deve essere collegato ai sistemi di impermeabilizzazione del tetto, delle finestre e dei bordi del pavimento e deve essere avvolto con piastre o membrane metalliche.

- Test del sistema di drenaggio: I test di versamento o i test sui tubi flessibili possono verificare il corretto funzionamento del sistema di drenaggio interno.

Punti di rottura comuni: L'uso improprio del sigillante o la mancata realizzazione dello strato di transizione perimetrale sono spesso causa di perdite d'acqua durante i temporali o le intemperie.

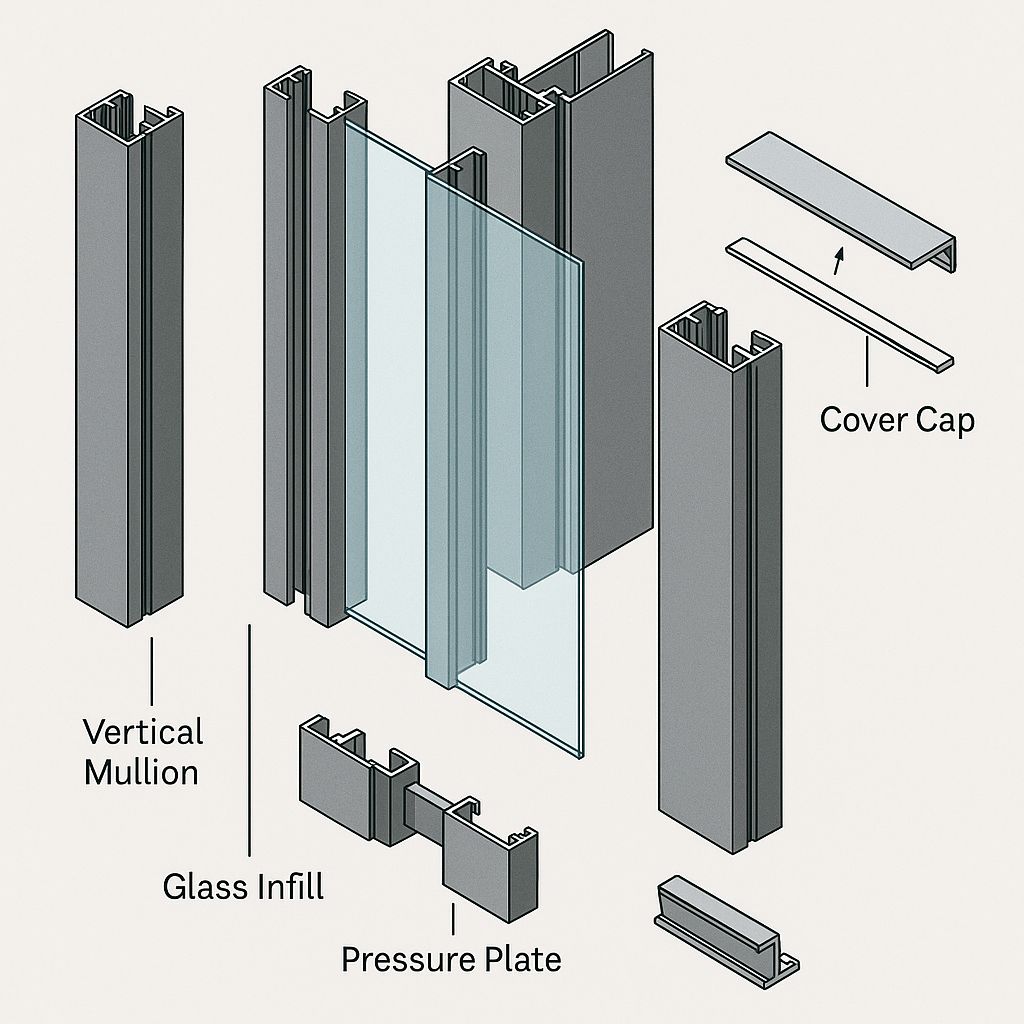

Fasi opzionali: Installare le piastre di pressione e le piastre di copertura

Nel sistema di vetro a pressione, le piastre di pressione in alluminio estruso sono avvitate alle guarnizioni, seguite dall'installazione di piastre di copertura a scatto per ottenere un effetto estetico e resistente ai raggi UV.

Assicurarsi che la coppia di serraggio dei bulloni sia uniforme per evitare la flessione della piastra o la compressione non uniforme della guarnizione.

Lista di controllo per l'ispezione finale

- Tutti gli elementi di fissaggio sono serrati secondo le specifiche

- I telai verticali e i giunti dei pannelli sono completamente sigillati

- La guarnizione è installata correttamente e gli angoli sono uniti correttamente.

- Le superfici dei vetri sono pulite, senza graffi o residui

- Test di impermeabilità superato

- Vengono registrate le foto di completamento e la documentazione di installazione

5. Controllo qualità e ispezione

Dopo l'installazione del sistema di facciate continue in alluminio, un processo completo di controllo qualità (QC) e di ispezione è fondamentale per assicurare le prestazioni a lungo termine, la conformità alle specifiche e le condizioni di garanzia. Questa fase verifica che tutti i componenti siano installati correttamente e che funzionino come progettato in condizioni ambientali.

1. Ispezione dell'allineamento e della tolleranza

Obiettivo: Assicurare che il sistema di facciate continue sia strutturalmente allineato e visivamente coerente.

- Verifica verticale e orizzontale: Utilizzare una livella laser o una stazione totale per verificare che i telai verticali siano allineati correttamente e che le travi orizzontali rimangano in piano su più campate.

- Spazi tra i giunti e aperture: Controllare l'uniformità delle fughe tra i pannelli, le fughe tra vetro e telaio e le aperture delle piastre di pressione.

- Tolleranze del sistema: Verificare che tutte le dimensioni critiche rientrino nelle tolleranze accettabili, in genere ±2 mm per l'allineamento dei giunti e ±3 mm per lo spostamento dei pannelli.

2. Ispezione dei fissaggi e degli ancoraggi strutturali

Obiettivo: Verificare che tutti i collegamenti meccanici soddisfino gli standard di prestazione strutturale.

- Coppia del bullone di ancoraggio: Ispezionare nuovamente i bulloni selezionati a caso utilizzando una chiave dinamometrica calibrata.

- Ispezione delle saldature (se applicabile): Eseguire un'ispezione visiva o un test penetrante delle saldature in campo, in particolare intorno alle piastre in acciaio incorporate.

- Connessioni congiunte: Ispezionare i giunti di dilatazione e i giunti verticali del telaio per verificare che gli interstizi e i componenti di fissaggio siano corretti.

3. Ispezione di vetri e sigillanti

Obiettivo: Assicurarsi che il sistema di protezione dalle intemperie sia intatto e non danneggiato.

- Montaggio e compressione della guarnizione: Verificare che le guarnizioni EPDM siano completamente fissate senza piegature, torsioni o spazi vuoti visibili.

- Continuità del sigillante: Ispezionare visivamente tutte le strisce di silicone o di sigillante misto per verificare che non vi siano spazi vuoti, bolle o scarsa tenuta.

- Transizioni d'angolo: Prestare particolare attenzione ai giunti d'angolo, alle transizioni verticali/orizzontali e alle interfacce con altri materiali (ad esempio, pietra, sistema di isolamento e finitura esterno (EIFS), tetto).

4. Test di penetrazione di aria e acqua

Obiettivo: Dimostrare che la facciata continua funziona correttamente sotto pressione.

- ASTM E1105 Test di penetrazione dell'acqua: Simula le precipitazioni + la pressione negativa interna; il sistema deve presentare perdite nulle.

- Test di tenuta all'aria ASTM E783: Misura il flusso d'aria nel sistema in base alla pressione differenziale.

- Test dei modelli per interni (facoltativo, ma consigliato per progetti di grande valore): Effettuato su una parete campione in scala reale prima dell'installazione.

5. Ispezione estetica e di finitura

Obiettivo: Garantire che il prodotto finale soddisfi gli standard edilizi e le aspettative del proprietario.

- Consistenza del rivestimento e della finitura: Controllare l'anodizzazione dell'alluminio o il rivestimento in polvere per verificare che il colore, la lucentezza e lo spessore siano uniformi.

- Qualità del vetro: Controllare che i pannelli non presentino scheggiature, graffi o incongruenze di colore.

- Uniformità della piastra di copertura: Le piastre di copertura a scatto o le piastre di copertura del telaio verticale devono essere fissate saldamente, piatte e allineate.

6. Documentazione e firma

Obiettivo: Creare un registro completo della conformità e dell'approvazione dell'installazione.

- Rapporto di ispezione: Include foto commentate, risultati di test e registri del sito.

- Disegni di costruzione: Riflettono le dimensioni finali, le posizioni degli ancoraggi ed eventuali modifiche al sito.

- Attivazione della garanzia del produttore: Presentare tutti i documenti richiesti per attivare le garanzie su vetro, alluminio o sigillanti.

- Completamento dell'elenco dei difetti: Effettuare un'ispezione finale con l'appaltatore generale, l'architetto o il consulente per le facciate continue per risolvere i problemi minori o i problemi estetici.

Un adeguato controllo della qualità non solo previene futuri guasti, ma protegge anche l'involucro dell'edificio da danni a lungo termine causati da infiltrazioni d'acqua, cicli termici o fatica indotta dal vento.

VI. Errori comuni da evitare nell'installazione delle facciate continue

Anche gli installatori più esperti possono commettere errori costosi se non seguono le procedure e la sequenza corrette. Di seguito sono elencati gli errori più comuni riscontrati durante l'installazione di facciate continue in alluminio e come evitarli.

1. Bulloni di ancoraggio o telai verticali disallineati

Problema: Anche pochi millimetri di scostamento nella posizione dei bulloni di ancoraggio possono causare un disallineamento dei telai verticali, con conseguente spostamento dell'intero vano o deformazione dei pannelli.

Soluzione:

- Utilizzare una livella laser o una stazione totale per controllare attentamente il tracciato.

- Prima di forare, contrassegnare le posizioni dei bulloni di ancoraggio.

- Installare il primo telaio verticale come riferimento.

2. Applicazione non corretta del sigillante

Problema: Lacune, vuoti o strisce di sigillante incoerenti possono causare perdite d'acqua e non superare i test di tenuta all'aria.

Soluzione:

- Utilizzare aste di supporto per controllare la profondità del giunto.

- Attrezzare immediatamente il sigillante dopo l'applicazione.

- Pulire con solventi approvati per evitare la contaminazione della superficie.

3. Guarnizioni non correttamente fissate

Problema: Le guarnizioni ritorte o non compresse non possono formare una tenuta stagna.

Soluzioni:

- Ispezionare visivamente le guarnizioni durante l'installazione.

- Se necessario, utilizzare un lubrificante al silicone per guidare l'installazione.

- Applicare una pressione uniforme e controllare che non vi siano spazi di rimbalzo.

4. Scarsa progettazione del drenaggio o fori di drenaggio ostruiti

Problema: Fori di drenaggio ostruiti o mancanti possono causare l'accumulo di acqua nel sistema del telaio, con conseguente corrosione o perdite.

Soluzioni:

- Assicurarsi che le vie di drenaggio interne siano libere.

- Ispezionare i fori di drenaggio durante il controllo qualità.

- Evitare che il sigillante o i detriti blocchino le aperture.

5. Bordi del pannello o del vetro danneggiati

Problema: Una manipolazione impropria durante il trasporto o il sollevamento può causare scheggiature o crepe sui bordi, soprattutto nelle vetrate isolanti (IGU).

Soluzione:

- Utilizzare sempre ventose e protezioni per gli angoli.

- Conservare le apparecchiature in verticale con un'imbottitura.

- Formare i lavoratori a maneggiare correttamente il vetro.

6. Trascurare i giunti termici e i giunti di spostamento

Problema: I componenti delle facciate continue possono deformarsi sotto i carichi termici o gli spostamenti sismici se non sono previsti spazi di dilatazione adeguati.

Soluzioni:

- Installare giunti di dilatazione ad ogni livello del pavimento o come specificato sui telai verticali.

- Non saltare o comprimere i distanziali di espansione orizzontali.

- Considerare le tolleranze del sistema agli angoli e ai bordi del pavimento.

7. Mancanza di coordinamento con altri mestieri

Problema: I componenti della facciata continua sono in conflitto con i sistemi MEP, gli strati di impermeabilizzazione del pavimento o le finiture del soffitto.

Soluzione:

- Organizzare riunioni di coordinamento durante la fase di pre-installazione.

- Condividere i disegni di costruzione con tutte le parti interessate il prima possibile.

- Fornire l'accesso in loco agli altri mestieri, se necessario.

Evitare questi problemi richiede non solo competenze tecniche, ma anche una comunicazione efficace tra il personale di progettazione, di produzione e di cantiere. Piccoli errori nelle fasi iniziali possono portare a milioni di dollari di rilavorazioni o a perdite per danni da acqua in seguito.

7. Raccomandazioni per la manutenzione

Anche se facciata continua in alluminio I sistemi di riscaldamento sono progettati per durare nel tempo e ridurre al minimo i costi di manutenzione, ma una manutenzione regolare è fondamentale per prolungare la durata del sistema, garantire le prestazioni energetiche e prevenire macchie d'acqua o danni strutturali a lungo termine. Di seguito è riportata una guida pratica alla manutenzione, pensata per i proprietari degli edifici, i gestori degli impianti e le squadre di manutenzione.

1. Pulizia quotidiana

Frequenza: Due volte l'anno, con una pulizia più frequente consigliata per le zone costiere o per le regioni con alti livelli di inquinamento.

- Pannelli di vetro: Utilizzare detergenti non abrasivi e panni morbidi o scope di gomma. Evitare prodotti contenenti ammoniaca, che possono danneggiare i rivestimenti.

- Telai in alluminio: Pulire le superfici anodizzate o verniciate con detergenti delicati e acqua. Risciacquare accuratamente per evitare striature.

- Coperchi e guarnizioni: Pulire durante la pulizia del vetro per evitare l'accumulo di sporco o muffa.

Suggerimento: utilizzare acqua deionizzata per il risciacquo finale per garantire una finitura priva di striature sulle pareti esterne ad alta visibilità.

2. Ispezione di guarnizioni e sigillanti

Frequenza: Annualmente

- Guarnizioni in EPDM: Controllare che non vi siano ritiri, scrostamenti o fessurazioni, soprattutto negli angoli o nelle giunzioni.

- Sigillante siliconico: Verificare che non vi siano scolorimenti, riduzione dell'adesione o fessurazioni. L'esposizione ai raggi UV e i cicli termici possono causare il deterioramento delle prestazioni del sigillante nel tempo.

- Cuciture perimetrali: Queste aree sono più sensibili ai movimenti dell'edificio e richiedono un'attenzione particolare.

Misure: Sostituire o rilavorare le guarnizioni danneggiate e riapplicare il sigillante come necessario, seguendo le linee guida di compatibilità del produttore.

3. Ispezione delle perdite d'acqua e del drenaggio

Frequenza: Dopo le tempeste o ogni sei mesi

- Segnali di perdita d'acqua interna: Ispezionare i raccordi delle facciate continue per verificare la presenza di macchie d'acqua, vernice scrostata o macchie di muffa.

- Fori di drenaggio: Assicurarsi che i percorsi e i fori di drenaggio interni siano liberi da ostruzioni di sigillante, vernice o detriti.

- Davanzali inclinati e scossaline: Verificare la corretta pendenza e l'integrità delle guarnizioni della membrana impermeabile.

Suggerimento: Eseguire una prova del tubo flessibile nelle aree sospette o dopo la sostituzione del sigillante per confermare l'efficacia dell'impermeabilizzazione.

4. Monitoraggio dell'integrità strutturale

Frequenza: Ogni 3-5 anni o dopo un'attività sismica.

- Ancoraggi e staffe: Verificare che i punti di collegamento non presentino segni di corrosione, allentamento o affaticamento.

- Giunti verticali del telaio: Assicurarsi che i giunti mobili rimangano funzionali e non siano bloccati o inceppati.

- Allineamento del pannello: Controllare che i pannelli non si pieghino, si spostino o si separino, soprattutto nei piani più alti soggetti a carichi di vento.

Opzionale: Ingaggiare un consulente per le facciate continue per le ispezioni di sicurezza delle pareti esterne dei grattacieli (ad esempio, i requisiti FISP della città di New York).

5. Rivestimenti e riparazioni superficiali

Frequenza: In base alle necessità (in genere ogni 10-15 anni).

- Telai verniciati a polvere: I graffi minori possono essere riparati con un kit di ritocco; l'usura grave può richiedere una nuova verniciatura.

- Alluminio anodizzato: Evitare l'uso di detergenti abrasivi: per sbiadire o creare macchie, utilizzare una pasta per riparazioni o un prodotto professionale per ritocchi.

6. Documentazione e tenuta dei registri

Ai fini della garanzia, assicurarsi di utilizzare detergenti e materiali approvati dal produttore del sistema originale.

Per ogni ispezione deve essere tenuto un registro che registri la data, le condizioni osservate, le riparazioni effettuate e i materiali utilizzati.

Archiviare i disegni costruttivi originali e i materiali presentati come riferimento durante i lavori di riparazione o ristrutturazione.