Astratto:

Pannelli in alluminio hanno i vantaggi della ricchezza dei colori, della durata, dell'aspetto e della forma diversificati e sono ampiamente utilizzati nei progetti di facciate continue. Il sigillante viene spesso utilizzato per sigillare le giunzioni tra i pannelli di alluminio durante la costruzione delle facciate continue in alluminio, ma di tanto in tanto si verifica un fallimento della sigillatura. Le ragioni del fallimento della sigillatura delle facciate continue in alluminio sono molteplici, come la progettazione irrazionale, la scelta impropria del sigillante, l'incollaggio insufficiente e la costruzione inadeguata. In questo articolo si analizzano e si dimostrano i cedimenti della sigillatura delle facciate continue in alluminio e si propongono metodi di risoluzione dei problemi.

Parole chiave: facciata continua in alluminio, sigillante, guasto di tenuta, perdita d'acqua, fessurazione

1. Prefazione

Le facciate continue sono composte da telai e pannelli metallici, non sopportano il carico della struttura principale e fungono da involucro dell'edificio. Hanno i vantaggi dell'estetica, del risparmio energetico e della facilità di manutenzione, che le rendono la scelta per i moderni grattacieli e le strutture sagomate. Le principali forme di facciate continue architettoniche moderne comprendono le facciate continue in vetro, le facciate continue in pietra, le facciate continue in metallo e le facciate continue in lamiera artificiale. I pannelli per facciate continue in metallo sono scelti tra alluminio, pannelli antincendio, lastre di acciaio inossidabile, acciaio rivestito di colore, ecc. Le facciate continue in alluminio hanno le seguenti caratteristiche:

- Colore ricco, lunga durata, aspetto e forma diversificati, che possono essere perfettamente combinati con le facciate continue in vetro e pietra attraverso processi di verniciatura a spruzzo;

- Peso ridotto, solo 1/5 della facciata continua in pietra e 1/3 della facciata continua in vetro, riducendo significativamente il peso della facciata dell'edificio;

- Bassi costi di manutenzione ed elevata economicità.

Grazie a questi vantaggi, facciate continue in alluminio sono molto apprezzati dai proprietari di edifici. Attualmente, il mercato cinese delle facciate continue in alluminio utilizza principalmente pannelli monostrato in lega di alluminio, pannelli compositi in alluminio e pannelli alveolari in alluminio.

Con l'utilizzo su larga scala delle facciate continue in alluminio, si verificano sempre più guasti alla tenuta. Cedimento della sigillatura di facciate continue in alluminio porta danni alle facciate continue, come le perdite, che possono causare la distruzione degli interni dell'edificio e la corrosione degli ancoraggi delle facciate continue, compromettendo la sicurezza dell'edificio. Inoltre, i difetti di tenuta possono aumentare il consumo energetico dell'edificio. In questo articolo analizziamo le cause più comuni dei guasti alla tenuta delle facciate continue in alluminio e troviamo soluzioni efficaci.

2. Cause di rottura della sigillatura nelle facciate continue in alluminio

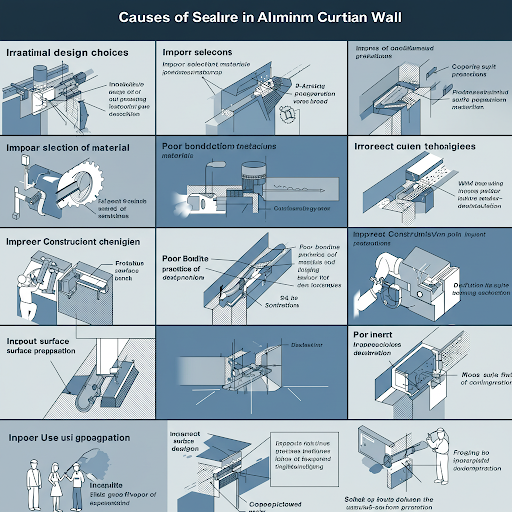

Le ragioni del fallimento della sigillatura nelle facciate continue in alluminio sono molteplici, tra cui la progettazione irrazionale, la scelta impropria del sigillante, l'incollaggio inadeguato e le operazioni di costruzione non corrette.

2.1 Progettazione dell'interfaccia e disallineamento della capacità di spostamento del sigillante

Spesso si riscontra che i sigillanti utilizzati nelle interfacce delle facciate continue in alluminio presentano fenomeni di fessurazione (Figura 1), soprattutto durante i cambi di stagione, quando la differenza di temperatura tra giorno e notte è particolarmente elevata. Quando la temperatura scende, il ritiro dei pannelli provoca un eccessivo stiramento del sigillante. Ciò è dovuto principalmente alla capacità di spostamento del sigillante che non soddisfa i requisiti di utilizzo effettivi. Nel calcolare la larghezza del sigillante dell'interfaccia, i progettisti devono considerare fattori quali l'espansione e la contrazione termica dei pannelli, lo spostamento causato dai carichi dinamici del pavimento e gli errori di installazione. Per calcolare la larghezza minima richiesta per l'interfaccia si utilizza generalmente la seguente formula:

Larghezza minima dell'interfaccia=(X100)×(Mt+Ml)+Tc

Dove:

- X: Capacità di spostamento del sigillante (%)

- Mt: Spostamento dovuto all'espansione termica (mm)

- Ml: Spostamento dovuto al carico dinamico (mm)

- Tc: Errore di costruzione (mm)

I progettisti devono scegliere una capacità di spostamento ragionevole per il sigillante, per evitare fessurazioni causate da una capacità di spostamento insufficiente. La capacità di spostamento del sigillante dovrebbe essere supportata anche da un rapporto di un centro di ispezione delle autorità nazionali. In fase di progettazione, è importante garantire che il sigillante formi un legame bilaterale piuttosto che trilaterale nell'interfaccia. Quando si forma un legame su tre lati, il sigillante può sopportare solo circa 15% della capacità di spostamento progettata. Per le interfacce più profonde, si devono usare barre di schiuma PE per riempire e controllare lo spessore del sigillante; per i giunti meno profondi, si deve usare un nastro antiadesivo per isolare il sigillante dal fondo. L'utilizzo di nastro antiadesivo o di barre di schiuma di PE può evitare efficacemente l'incollaggio su tre lati. In caso contrario, il sigillante è soggetto a strappi quando viene sottoposto a forze esterne, perdendo i suoi effetti sigillanti e impermeabilizzanti.

Figura 1: Creazione di un'immagine di cracking di facciata continua in alluminio causati da una scelta irrazionale del sigillante.

2.2 Scelta impropria del sigillante

Attualmente sono disponibili molti prodotti sigillanti per la protezione dagli agenti atmosferici e l'impermeabilizzazione, tra cui il sigillante poliuretanico, il sigillante polisolfurico e il sigillante siliconico. Nei casi di ingegneria, molte persone non prestano attenzione alle differenze tra questi sigillanti e scelgono arbitrariamente di applicarli su facciate continue in alluminio, spesso con conseguente fessurazione della superficie del sigillante e fenomeni di sfarinamento (Figura 2).

Figura 2: Fenomeno di fessurazione e sfarinamento del sigillante.

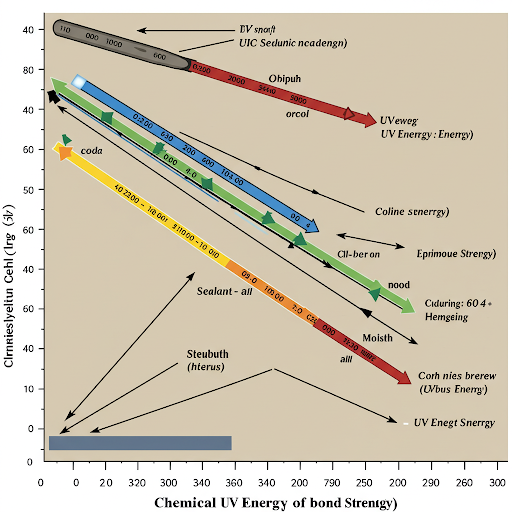

La struttura principale della catena del polimero di base utilizzato nel sigillante siliconico è il legame Si-O, mentre la struttura principale della catena del sigillante poliuretanico comprende legami C-O, C-C e C-N e la struttura principale della catena del sigillante polisolfurico comprende legami C-S e S-S. La Tabella 1 confronta l'energia del legame chimico dei diversi sigillanti con la forte energia ultravioletta della luce solare. Ad eccezione del legame Si-O, le altre energie di legame chimico sono inferiori all'energia della luce ultravioletta a 300 nm. Ciò significa che i sigillanti siliconici possono mantenere buone prestazioni anche dopo un'esposizione prolungata alle radiazioni ultraviolette, mentre altri materiali sigillanti possono creparsi e perdere la loro funzione impermeabilizzante nel tempo.

Tabella 1: Confronto tra l'energia di legame chimico di diversi sigillanti e l'energia dei forti raggi ultravioletti della luce solare.

| Legame chimico | Energia di legame (kJ/mol) | Energia UV (300nm) (kJ/mol) |

|---|---|---|

| Si-O | 452 | 398 |

| C-O | 358 | 398 |

| C-C | 348 | 398 |

| C-N | 305 | 398 |

| C-S | 260 | 398 |

| S-S | 226 | 398 |

Nella scelta dei sigillanti per la sigillatura delle facciate continue in alluminio, è opportuno preferire i sigillanti siliconici. Tuttavia, è anche necessario scegliere prodotti di qualità garantita ed evitare le opzioni economiche che aggiungono una grande quantità di "olio bianco". Sebbene il "petrolio bianco" sia economico e possa far apparire la superficie del sigillante lucida, esso evapora gradualmente, causando l'indurimento e la rottura del gel. L'uso di sigillanti siliconici deve anche prestare attenzione alla durata di conservazione del prodotto. I prodotti scaduti possono provocare la formazione di bolle d'aria sulle giunture, ridurre le prestazioni o non polimerizzare.

2.3 Scarso legame

Facciate continue in alluminio spesso si riscontra anche una scarsa adesione tra il sigillante e l'alluminio. Ciò è dovuto ai diversi trattamenti superficiali dell'alluminio, come l'ossidazione anodica, la spruzzatura di fluorocarburi e la verniciatura a polvere. I diversi trattamenti e i processi dei produttori possono influire sulla struttura superficiale e sulle prestazioni dei pannelli di alluminio, influenzando così l'adesione del sigillante. Se il progetto non esegue i test di adesione e compatibilità richiesti come specificato, il risultato potrebbe essere un cambiamento chimico tra il sigillante siliconico e i pannelli o i nastri in alluminio, con ripercussioni sull'adesione e sull'effetto sigillante. Pertanto, è necessario condurre test di compatibilità e adesione per i sigillanti siliconici e i materiali a contatto in conformità con GB 16776-2005 "Silicone Structural Sealant for Construction" Appendice A e B per garantire la tenuta del sistema.

Durante la costruzione in loco, per garantire un buon legame tra il sigillante e il pannello di alluminio, è necessario seguire scrupolosamente i seguenti passaggi:

- Utilizzare i solventi di pulizia raccomandati nel rapporto di prova dell'incollaggio. I solventi a base di alcol non sono in grado di rimuovere efficacemente le sostanze inquinanti dai materiali di rivestimento in polvere di poliestere.

- Usare un metodo di pulizia in due fasi con un panno di cotone bianco, pulito, morbido, assorbente e che non fa pelucchi. Utilizzare prima un panno di cotone impregnato di solvente e poi un secondo panno di cotone pulito.

- Il sigillante deve essere applicato in modo da riempire l'intera interfaccia e aderire saldamente alla superficie del substrato che deve essere incollata con il sigillante.

2.4 Altre operazioni di costruzione improprie

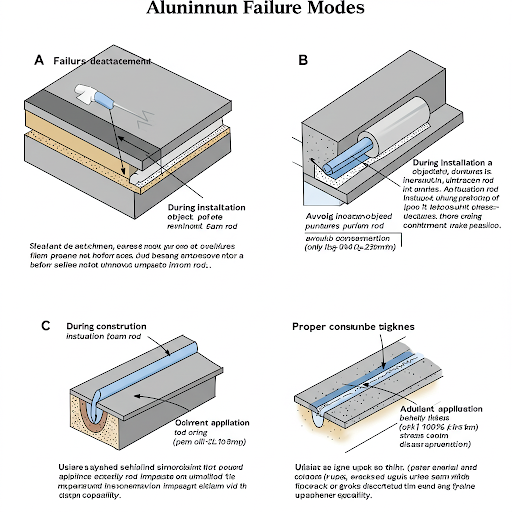

Per evitare graffi durante la lavorazione e il trasporto dei pannelli in alluminio, di solito viene applicato uno strato di pellicola protettiva in PE sulla superficie. Pertanto, dopo l'installazione dei pannelli in alluminio, la pellicola protettiva in PE deve essere pulita prima di applicare la colla. Se la pellicola protettiva in PE non viene pulita prima dell'incollaggio, il sigillante aderirà solo alla pellicola protettiva in PE. Con l'allungamento e la compressione continui delle giunzioni delle lastre, si verificherà un fenomeno di distacco del sigillante e del substrato.

Figura 3:

(a) Pellicola protettiva della lastra di alluminio non ripulita, con conseguente debonding;

(b) Danni alle aste di schiuma causati dalla formazione di bolle del sigillante;

(c) Dimensionamento del sigillante troppo sottile, con conseguente formazione di fessure.

Nel processo di dimensionamento del sigillante, le bacchette in PE espanso vengono solitamente utilizzate per controllare lo spessore del dimensionamento. Quando si installa il bastoncino di schiuma di PE, è necessario evitare che venga perforato da oggetti appuntiti (ad esempio, coltelli, raschietti, rivetti, ecc.) per evitare la formazione di bolle sul sigillante durante il processo di indurimento (ad esempio, Figura 3(b)). Lo spessore del sigillante deve essere controllato a circa 6 mm. Se l'iniezione di colla è troppo sottile (2~3 mm), è facile che si verifichi una concentrazione di tensioni, con conseguente fessurazione del sigillante (come nella Figura 3(c)). Allo stesso tempo, il dimensionamento del sigillante non deve essere troppo spesso, in quanto può ridurre significativamente la capacità di spostamento del sigillante. In generale, lo spessore del sigillante dovrebbe essere compreso tra 50% e 100% della larghezza effettiva del giunto.

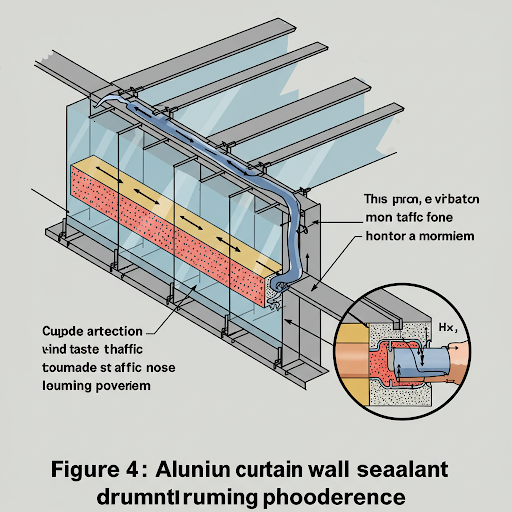

Il coefficiente di espansione termica dei pannelli di alluminio è elevato. Quando la differenza di temperatura è significativa, l'espansione e la contrazione termica dei pannelli di alluminio possono facilmente portare al rigonfiamento della superficie del sigillante prima della completa polimerizzazione, soprattutto nei giunti trasversali (Figura 4). Questo fenomeno di "tambureggiamento" si verifica perché il sigillante è solido all'interno e non influisce sull'effetto di tenuta; influisce soprattutto sull'estetica dei giunti. Per questo fenomeno, la soluzione può essere quella di applicare il sigillante in due applicazioni o in un momento in cui la temperatura ambiente è più costante.

Figura 4: Fenomeno di tambureggiamento del sigillante per facciate continue in alluminio.

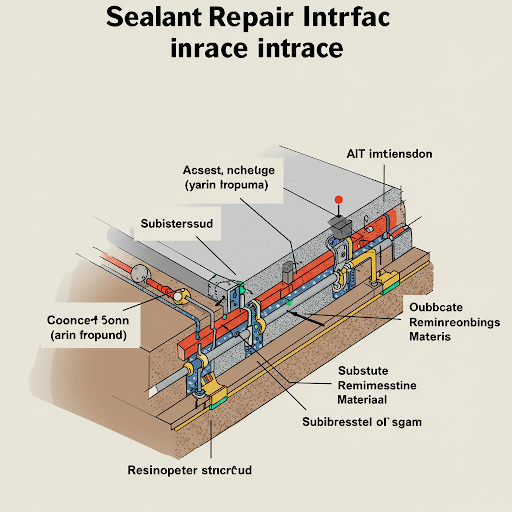

Quando il sigillante si fessura e non è facile ripulire i giunti di colla, si può utilizzare il progetto di interfaccia di riparazione illustrato nella Figura 5:

- La misura A è di almeno 6 mm.

- La misura B è di almeno 3 mm.

- Per separare il sigillante di nuova costruzione da quello guasto è necessario utilizzare un nastro antiadesivo, in modo che il sigillante riparato possa muoversi con l'interfaccia.

Figura 5: Progettazione schematica dell'interfaccia di riparazione del sigillante.

Conclusione

Le facciate continue in alluminio presentano i vantaggi di un colore ricco, di una lunga durata, di un aspetto e di una forma diversificati, di bassi costi di manutenzione e di un elevato rapporto costo-efficacia. Sono ampiamente utilizzate nei progetti di facciate continue. Tuttavia, il cedimento della sigillatura è uno dei principali problemi che le facciate continue in alluminio devono affrontare oggi. Attraverso l'analisi di questo documento, la progettazione dei giunti, la scelta del sigillante, la qualità della costruzione e l'ambiente sono i fattori chiave che influenzano la perfetta tenuta delle facciate continue in alluminio. facciate continue in alluminio. Prima di applicare il sigillante è necessario effettuare test di adesione e il personale addetto alla costruzione deve operare secondo il processo di costruzione standard. Al termine della costruzione, è necessario effettuare campionamenti e prove di taglio in loco per verificare che il sigillante soddisfi i requisiti dei disegni di progetto e si leghi bene al substrato, assicurando che l'intero sistema di facciate continue in alluminio sia ben sigillato.