Che cos'è il sistema di rivestimento in alluminio per facciate continue?

Il sistema di impiallacciatura in alluminio per facciate continue è un tipo di impiallacciatura in lega di alluminio come materiale principale dell'involucro edilizio, appartenente al sistema di pareti esterne non portanti. È collegato alla struttura principale dell'edificio attraverso il telaio metallico di supporto (sistema a chiglia) e l'impiallacciatura in alluminio è utilizzata come pannello decorativo esterno, che è sia funzionale (come l'impermeabilizzazione, la conservazione del calore e l'isolamento acustico) che decorativo (forme, colori e trattamenti superficiali diversificati). Le sue caratteristiche principali sono la leggerezza, la forte resistenza agli agenti atmosferici e la plasticità, e viene ampiamente utilizzato nelle facciate di edifici commerciali, strutture pubbliche e grattacieli.

Forme strutturali comuni

1. Parete continua unificata (Unitary Curtain Wall)

Definizione e caratteristiche:

La facciata continua unificata è un sistema di facciata continua altamente industrializzato in cui tutti i componenti (rivestimento in alluminio, telai di supporto, guarnizioni, isolamento, ecc.) sono prefabbricati in moduli indipendenti (di solito un'altezza di piano o un sottoblocco) in fabbrica, per poi essere sollevati e collegati direttamente alla struttura dell'edificio dopo il trasporto in cantiere.

- Design modulare garantisce un'elevata precisione di installazione e una rapida velocità di costruzione, adatta a progetti ultra-elevati o su larga scala.

Composizione strutturale:

- Modulo unitario: Integrato da chiglia in profilo di alluminio, pannello in alluminio impiallacciato, materiale termoisolante, striscia adesiva di tenuta e così via.

- Sistema di connessione: Fissato con le unità vicine e con la struttura principale mediante sospensione o tamponamento, formando un'interfaccia continua con la parete esterna.

- Trattamento delle cuciture: Il design multi-sigillo (striscia adesiva + sigillante) è adottato per garantire l'impermeabilità all'acqua e all'aria.

Vantaggi:

- Costruzione efficiente: È necessario sollevare solo il modulo in cantiere, riducendo i costi di manodopera e di tempo.

- Qualità controllata: La prefabbricazione in fabbrica garantisce precisione di lavorazione e coerenza dei materiali.

- Forte adattabilità: Adatto alla modellazione di facciate complesse o di edifici con elevati requisiti sismici.

Scene applicabili:

Edifici per uffici di altissimo livello, grandi complessi commerciali, terminal aeroportuali e altri progetti con tempi stretti o un elevato grado di standardizzazione delle facciate.

2. Parete continua con sistema a bastoni

Definizione e caratteristiche:

La parete continua Stick System adotta la modalità di "assemblaggio in loco", tutte le chiglie (colonne verticali, travi orizzontali) e i pannelli di rivestimento in alluminio sono installati in loco pezzo per pezzo.

- Altamente flessibile, può essere regolata in base alle condizioni del sito ed è adatta a facciate di edifici sagomati o irregolari.

Composizione strutturale:

- Telaio di supporto: È costituito da colonne verticali in alluminio (chiglia principale) e da travi orizzontali in alluminio (chiglia secondaria) che formano uno scheletro simile a una griglia, fissato alla struttura dell'edificio mediante angolari o bulloni.

- Fissaggio del pannello: L'impiallacciatura in alluminio viene fissata sulla chiglia mediante listelli angolari, viti o blocchi a pressione e i giunti vengono riempiti di sigillante.

- Strato funzionale: Il cotone termoisolante, la membrana impermeabile, ecc. vengono solitamente riempiti o posati in cantiere dopo la posa dello scheletro.

Vantaggi:

- Adattamento flessibile: Può far fronte a geometrie complesse o a modifiche successive del progetto.

- Costi controllabili: Bassi costi di trasporto e stoccaggio dei materiali, adatti a progetti di piccole e medie dimensioni.

- Manutenzione conveniente: Il singolo pannello può essere smontato e sostituito in modo indipendente, con costi di manutenzione ridotti.

Scenari applicabili:

Edifici di piccole e medie dimensioni, edifici sagomati (come superfici curve, modellazione di linee di piegatura), progetti di ristrutturazione o di rinnovo delle facciate continue locali.

Confronto e selezione dei sistemi

| Caratteristiche | Parete continua monolitica | Parete continua modulare |

|---|---|---|

| Velocità di installazione | Molto veloce (sollevamento modulare) | Più lento (installazione pezzo per pezzo in loco) |

| Costi | Costi più elevati (prefabbricazione in fabbrica + trasporto) | Costi ridotti (soprattutto per la lavorazione in loco) |

| Precisione e qualità | Alto (produzione standardizzata in fabbrica) | Dipende dal livello di costruzione del sito |

| Scala applicabile | Edifici di grandi/altissime dimensioni | Edifici di piccole/medie dimensioni/sagomati |

| Convenienza della manutenzione | Complessità della sostituzione dei moduli | Riparazione conveniente di un singolo pannello |

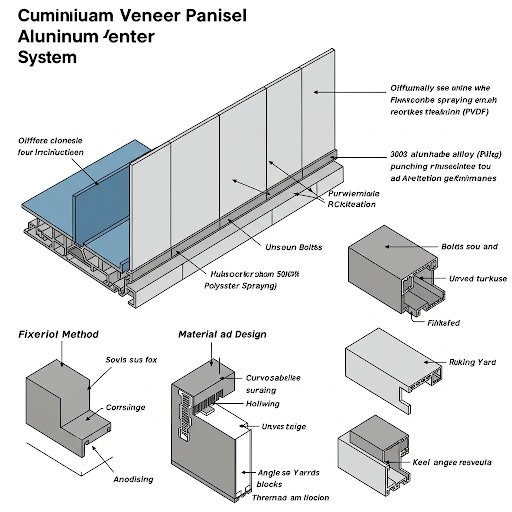

Composizione del sistema

Il sistema di rivestimento in alluminio per facciate continue è costituito da una serie di componenti fondamentali che lavorano insieme per garantire la stabilità strutturale, la tenuta e l'effetto decorativo. Di seguito viene fornita una descrizione dettagliata della sua composizione e del suo funzionamento:

1. Pannello impiallacciato in alluminio

Definizione e funzione:

L'impiallacciatura in alluminio è lo strato superficiale esterno decorativo e protettivo del sistema, realizzato in fogli di lega di alluminio mediante taglio, piegatura, saldatura, trattamento superficiale e altri processi.

- Funzione principale: Resistere all'erosione ambientale, come vento e pioggia, ai raggi ultravioletti, fornire un effetto estetico architettonico, isolamento termico ausiliario, isolamento acustico.

Punti di materiale e design:

- Materiale: Lega di alluminio della serie 3003 e 5005 comunemente utilizzata, lo spessore è solitamente di 2,0~5,0 mm (all'aperto comunemente utilizzato più di 2,5 mm).

- Trattamento della superficie:

- Spruzzatura di fluorocarburi (PVDF): Eccellente resistenza agli agenti atmosferici, ai raggi UV e alla corrosione, adatto all'ambiente esterno.

- Poliestere a spruzzo (PE): Costo inferiore, adatto per ambienti interni o a bassa corrosione.

- Anodizzazione: Forte struttura metallica, buona resistenza all'abrasione.

- Progettazione di modelli: Può essere personalizzato con strutture piane, superfici curve, punzonature, incavature e altre strutture sagomate per soddisfare le esigenze di una facciata personalizzata.

- Metodo di fissaggio: Collegato alla chiglia tramite cantieri angolari, bulloni o blocchi a pressione, deve riservare uno spazio per l'espansione e la contrazione termica.

2. Scheletro (travi, colonne verticali)

Definizione e funzione:

Lo scheletro è la struttura portante del sistema, costituita da colonne verticali (chiglia principale) e travi orizzontali (chiglia secondaria) che formano un'intelaiatura a griglia, sopportano il carico del rivestimento in alluminio e lo trasferiscono al corpo principale dell'edificio.

Materiale e design della struttura:

- Materiale:

- Profilo in lega di alluminio: Leggero, resistente alla corrosione, comunemente utilizzato nella serie 6063-T5/T6.

- Acciaio: Utilizzato per facciate continue a grande luce o ultraelevate (è necessario eseguire un trattamento anticorrosione con zincatura a caldo o spray al fluorocarbonio).

- Metodo di connessione:

- Colonna verticale: Ancorata alla struttura dell'edificio (travi e pilastri) tramite cantieri angolari o parti preincassate, con supporti regolabili per tenere conto degli errori di installazione.

- Travi orizzontali: Collegate alle colonne verticali tramite bulloni o tasselli per formare una griglia stabile.

- Progettazione del layout:

- Calcolare la distanza tra le chiglie (di solito ≤1,2 m) in base alle dimensioni del rivestimento in alluminio, al carico del vento, alla forza sismica, ecc.

- Riservare dei giunti di dilatazione (circa 15~25 mm) per far fronte alle deformazioni termiche.

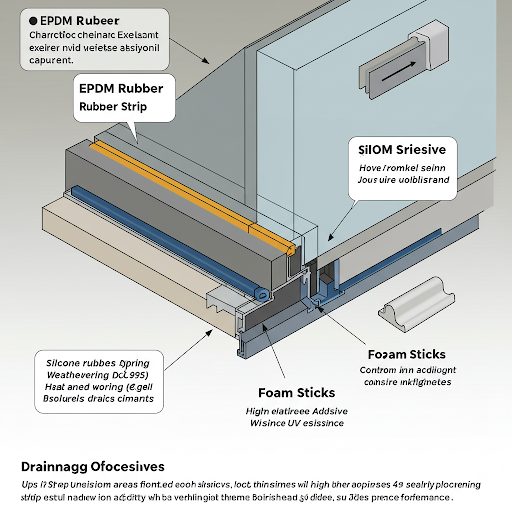

3. Materiali di tenuta e accessori

Definizione e funzione:

I materiali di tenuta vengono utilizzati per riempire gli spazi tra i pannelli, i telai e i pannelli per garantire le prestazioni di impermeabilità, tenuta all'aria e isolamento acustico del sistema.

Tipi principali e selezione:

- Nastro sigillante:

- Nastro in gomma EPDM: Resistente all'invecchiamento, buona elasticità, utilizzata per sigillare i giunti delle facciate continue di tipo unitario.

- Striscia in gomma siliconica: Resistenza alle alte temperature, forte resistenza agli agenti atmosferici, adatta ad ambienti climatici complessi.

- Sigillante:

- Adesivo siliconico per agenti atmosferici: elevata elasticità, resistenza ai raggi UV, utilizzato per il riempimento dei giunti dei pannelli (ad es. Dow Corning DC795).

- Adesivo poliuretanico: Incollaggio forte, adatto per le giunzioni di chiglia e pannelli.

- Altri accessori:

- Canale di drenaggio: Guida per l'acqua nascosta nei giunti per evitare infiltrazioni di acqua piovana.

- Bastone di schiuma: Riempire il fondo dei giunti, controllare lo spessore del sigillante, evitare l'incollaggio su tre lati.

Punti di costruzione:

- Pulizia delle cuciture: Rimuovere la polvere e l'olio prima dell'iniezione della colla per garantire la forza dell'incollaggio.

- Sigillatura multipla: Adotta il design a doppia protezione "striscia adesiva + sigillante" per migliorare le prestazioni impermeabili.

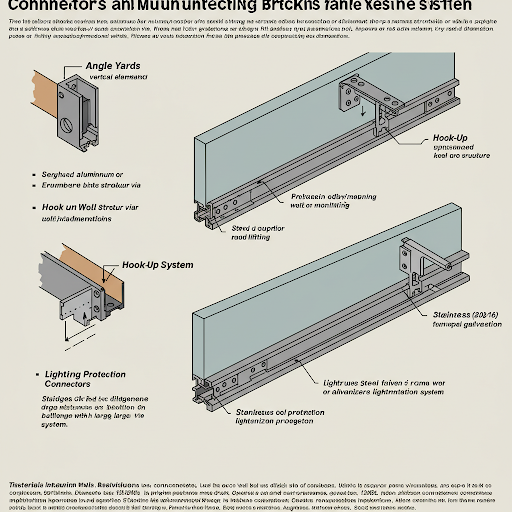

4. Connettori e staffe di montaggio

Definizione e funzione:

I connettori sono il "ponte" tra il sistema di facciate continue e il corpo principale dell'edificio, garantendo il trasferimento sicuro dei carichi e consentendo un leggero spostamento per scaricare le sollecitazioni.

Tipo e design:

- Cantieri angolari:

- Elementi a L in alluminio o acciaio inox per il fissaggio delle colonne verticali alla struttura dell'edificio.

- Pre-incassati o fissati con ancoraggi chimici/bulloni a espansione, regolabili in tre dimensioni (±20 mm).

- Sistema di aggancio:

- Specializzato per facciate continue unitarie, per il sollevamento rapido dei moduli mediante ganci o asole.

- Adattatore:

- Utilizzato per regolare la distanza tra la chiglia e la struttura principale (ad esempio, adattatore in acciaio per risolvere il problema delle grandi sporgenze).

- Connettori di protezione dai fulmini:

- Collegare il telaio della facciata continua con il sistema di protezione contro i fulmini dell'edificio, in acciaio inox o acciaio zincato.

Materiale e requisiti anticorrosione:

- Acciaio inox (304/316): Elevata resistenza alla corrosione, per l'uso in ambienti umidi o costieri.

- Acciaio zincato a caldo: Costo inferiore, è necessario un controllo periodico dell'integrità del rivestimento.

Componenti del sistema Punti di sinergia

- Compensazione dell'espansione e della contrazione termica: I giunti di dilatazione sono riservati tra il rivestimento in alluminio e la chiglia per evitare deformazioni dovute alle sollecitazioni termiche.

- Design della cavità a pressione uguale: Creare un'intercapedine all'interno dei giunti per bilanciare la pressione dell'aria interna ed esterna ed evitare infiltrazioni di acqua piovana.

- Isolamento antincendio: La lana di roccia ignifuga o le lastre di acciaio zincato sono inserite tra gli strati per bloccare la propagazione del fuoco.

Opzioni di personalizzazione

| Dimensioni di personalizzazione | Esempi di contenuti opzionali | Descrizione |

|---|---|---|

| Materiale in lega | 3003, 5052, 5005, ecc. | La forza e la resistenza alla corrosione variano leggermente tra le leghe. |

| Finiture di superficie | PE/PVDF spruzzato; verniciato a polvere; trasferimento della venatura del legno | La resistenza agli agenti atmosferici, l'effetto decorativo e il costo sono tutti fattori importanti. |

| Spessore della piastra | 1,0-3,0 mm (personalizzabile) | Lo spessore influisce sulla resistenza, sul peso e sul costo. |

| Processo di stampaggio | Punzonatura, piegatura, intaglio e taglio sagomato | Un processo complicato aumenta i tempi e i costi di elaborazione. |

| Dimensione del modulo | Piastra standard; piastra maggiorata; piastra sagomata | Le grandi dimensioni o la forma richiedono un sollevamento e un trasporto speciali. |

Processo di progettazione e produzione

La progettazione e la produzione di sistemi di rivestimento in alluminio per facciate continue devono seguire un processo standardizzato per garantire il controllo della qualità durante l'intero ciclo, dall'ideazione alla realizzazione. Di seguito viene fornita una descrizione dettagliata del processo principale:

1. Comunicazione della domanda e negoziazione tecnica

Obiettivo:

Chiarire i requisiti del cliente, le condizioni dell'edificio e le specifiche tecniche e gettare le basi per la progettazione.

Passi chiave:

- Raccolta della domanda:

- Uso dell'edificio, effetto della facciata (colore, forma, disegno della fessura).

- Requisiti prestazionali: Livello di resistenza alla pressione del vento (ad esempio ≥3kPa), livello di impermeabilità, indice di isolamento termico e acustico.

- Indagine sul sito:

- Misurazione della deviazione della struttura principale dell'edificio, verifica della posizione delle parti preincastrate.

- Analisi dei fattori ambientali: Carico del vento locale, intensità sismica, variazioni di temperatura e umidità.

- Conferma tecnica:

- Selezione del materiale (spessore dell'alluminio, tipo di rivestimento, specifiche della chiglia).

- Metodo di connessione (tipo di unità/tipo di componente), progettazione della protezione antincendio e antifulmine.

2. Progettazione e rendering del programma (Revit, CAD)

Obiettivo:

Trasformare i requisiti in uno schema di visualizzazione per guidare la successiva produzione e costruzione.

Processo e strumenti:

- Modellazione 3D:

- Utilizzare Revit, Rhino e altri software per creare un modello BIM della facciata dell'edificio, ottimizzare la logica di segmentazione e giunzione dei pannelli di alluminio.

- Simulare le sollecitazioni strutturali, le prestazioni termiche e il percorso di drenaggio.

- Approfondimento del disegno di costruzione:

- Disegno CAD del layout della chiglia, disegno di campioni di nodi (come l'elaborazione di angoli e bordi).

- Marcatura delle dimensioni di lavorazione, tolleranza (±1mm), fori di installazione.

- Rendering:

- Generare rendering realistici attraverso 3ds Max o Lumion per i clienti per confermare il colore e la forma.

3. Produzione e conferma dei campioni

Obiettivo:

Verificare la fattibilità del progetto e garantire la coerenza della produzione di massa.

Collegamento chiave:

- Produzione di campioni:

- Processo 1:1 piastra di alluminio parziale (compreso il trattamento superficiale) secondo i disegni di progetto, assemblare i nodi di collegamento dello scheletro.

- Test di prestazione:

- Test del rivestimento: Test di differenza cromatica (ΔE≤1,5), adesione (metodo del graffio ≥4B), resistenza alla nebbia salina (≥3000 ore).

- Test della struttura: Pressione del vento simulata, tenuta all'acqua (prova di spruzzatura).

- Conferma del cliente:

- Firmare per confermare l'effetto del campione, bloccare i parametri tecnici e i criteri di accettazione.

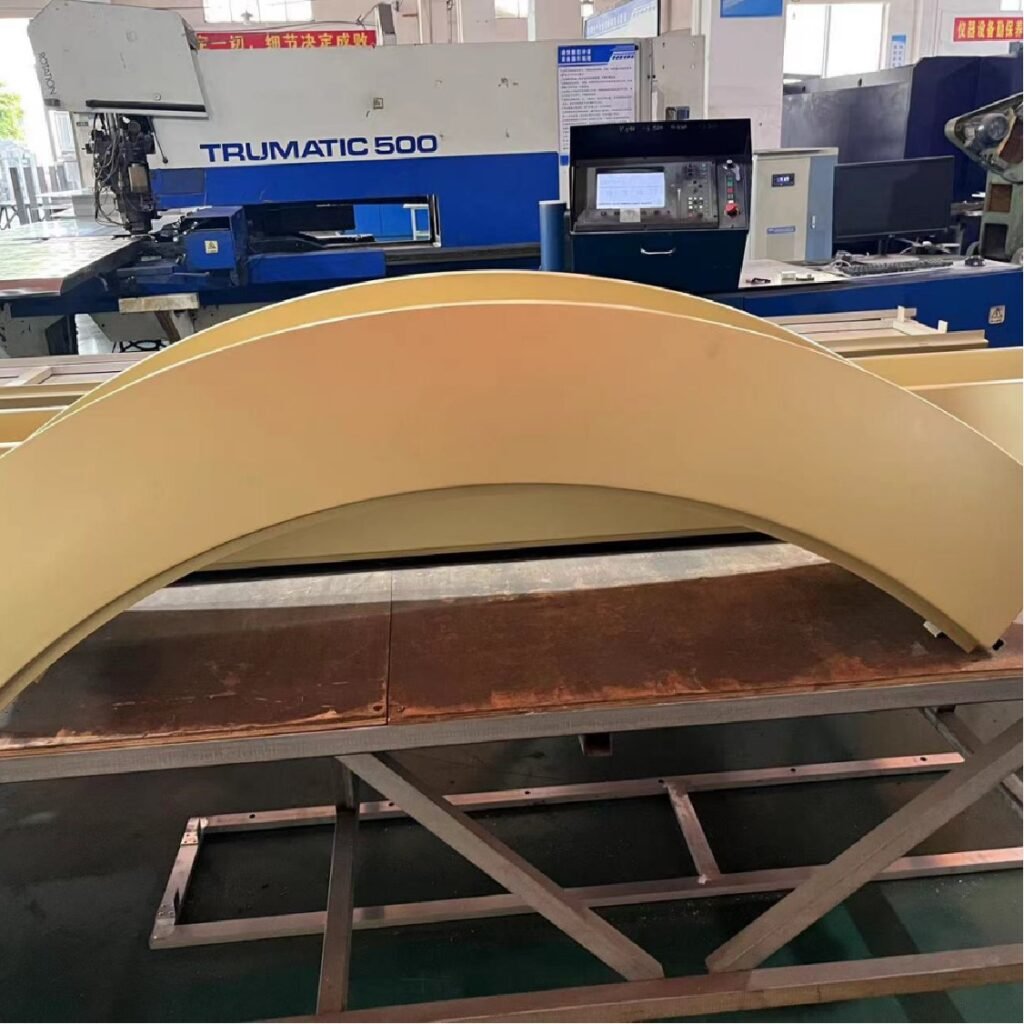

4. Lavorazione in lotti (taglio CNC, piegatura, spruzzatura/verniciatura)

Obiettivo:

Completare la produzione di impiallacciatura di alluminio e di componenti di supporto in modo efficiente e accurato.

Flusso del processo:

- Prelavorazione dei pannelli in alluminio:

- Sbobinatura della lamiera → Taglio CNC (laser/punzonatura a torretta) → Piegatura e formatura (precisione ±0,5 mm).

- Saldatura e rettifica:

- Saldatura di rinforzo (saldatura ad arco di argon) → lucidatura del punto di saldatura per garantire la planarità della superficie (Ra≤0,1 mm).

- Trattamento della superficie:

- Processo della linea di spruzzatura:

- Sgrassaggio → trattamento di cromatura → primer → finitura fluorocarbonica (due mani e una cottura/tre mani e due cotture) → polimerizzazione (230℃ cottura).

- Ossidazione anodica: Colorazione elettrolitica → trattamento dei fori di tenuta, spessore del film ≥15μm.

- Processo della linea di spruzzatura:

- Lavorazione degli accessori:

- Taglio e foratura del profilo della chiglia → saldatura dell'adattatore → trattamento anticorrosione (ad es. sabbiatura + spruzzatura di fluorocarburi).

5. Ispezione della qualità e imballaggio Spedizione

Obiettivo:

Assicurarsi che i 100% dei prodotti ex-fabbrica siano conformi alle specifiche tecniche.

Elementi di ispezione:

- Ispezione dell'aspetto:

- Nessun graffio superficiale, differenza di colore, bolle di rivestimento, errore dell'angolo di piegatura ≤1°.

- Ispezione con campionamento delle dimensioni:

- Deviazione diagonale ≤2mm, offset del foro ≤1mm (secondo lo standard GB/T 23443-2009).

- Campionamento delle prestazioni:

- Prelevare a caso i campioni per il test di carico simulato e per il test di resistenza alla pelatura del sigillante.

Imballaggio e trasporto:

- Imballaggio a prova di perdita:

- Piastra in alluminio ricoperta da pellicola protettiva → cotone perlato avvolto → cassetta di legno fissata (interasse ≤ 800 mm).

- Marcatura logistica:

- Contrassegnare "up", "fragile" e il numero di lotto per evitare l'impilamento e la collisione.

6. Guida all'installazione e accettazione in loco

Obiettivo:

Garantire la qualità della costruzione e l'effetto del design.

Passi chiave:

- Briefing tecnico:

- Fornire il manuale di installazione al costruttore per chiarire il posizionamento della chiglia, la sequenza di fissaggio dei pannelli e il processo di applicazione del sigillante.

- Guida al processo:

- Controllare la verticalità della chiglia (deviazione ≤3mm/2m) e la larghezza della cucitura adesiva (6~12mm).

- Istruire l'allineamento del sollevamento delle facciate continue di tipo unitario (errore ≤2mm).

- Completamento e accettazione:

- Test di funzionalità: Test di inzuppamento (nessuna perdita per 15 minuti), test di ermeticità.

- Accettazione dell'aspetto: Planarità complessiva (≤2mm/2m), rettilineità della cucitura (≤1mm).

- Presentazione delle informazioni di completamento: Garanzia, rapporto di prova, registri dei lavori nascosti.

Punti di ottimizzazione del processo

- Gestione digitale: Adottare un sistema ERP/MES per monitorare l'andamento della produzione e ridurre gli errori umani.

- Produzione flessibile: Riservare un margine di 5% per far fronte alle modifiche di progetto o alla richiesta di patch.

- Lavoro collaborativo: I team di progettazione e costruzione collaborano in tempo reale per risolvere rapidamente i problemi in loco (ad esempio, la deviazione del foro).

Vantaggi e scenari di applicazione

Grazie ai suoi vantaggi unici, il sistema di rivestimento in alluminio per facciate continue è ampiamente utilizzato negli edifici moderni, in grado di soddisfare le esigenze estetiche e di garantire funzionalità e durata. Di seguito un'analisi dettagliata dei suoi vantaggi principali e degli scenari applicativi tipici:

1. Altamente personalizzato: Per soddisfare la creatività del progettista e l'immagine del marchio del proprietario

Vantaggi fondamentali:

- Modellazione gratuita:

- L'impiallacciatura di alluminio può essere sottoposta a piegatura, punzonatura, incisione e altri processi CNC per ottenere forme piane, curve, ondulate, cave e altre forme complesse, adatte a edifici sagomati (come la cupola iperbolica, la facciata a spirale).

- Supportare il design personalizzato delle fessure (fessura larga, fessura stretta, fessura sfalsata) per migliorare il ritmo della facciata.

- Vari colori e texture:

- Trattamento della superficie: Spruzzatura al fluorocarbonio (sono disponibili oltre 200 colori RAL), trasferimento delle venature del legno, disegno simile alla pietra, lucidatura a specchio, ecc. per adattarsi allo stile architettonico e al marchio VI (ad esempio il colore del logo aziendale).

- Effetti speciali: Colori sfumati, metallo spazzolato, texture anodizzata opaca.

- Dimensione flessibile:

- Le dimensioni dell'impiallacciatura possono raggiungere i 1500mm×4000mm, riducendo il numero di cuciture e migliorando il senso complessivo.

Valore dell'applicazione:

- Display del marchio: I complessi commerciali possono rafforzare la riconoscibilità del marchio attraverso motivi personalizzati o colori iconici.

- Espressione culturale: Gli edifici pubblici (ad esempio musei, teatri) utilizzano un design a rilievo o traforato per trasmettere elementi culturali regionali.

2. Vantaggio in termini di prestazioni: Funzionalità e durata allo stesso tempo

Prestazioni di base:

- Sicurezza antincendio:

- La lastra di alluminio è un materiale incombustibile di classe A (GB8624-2012) con un punto di fusione di 660°C. In combinazione con il riempimento in lana di roccia ignifuga, soddisfa il codice antincendio per i grattacieli.

- Resistente alle intemperie e anticorrosione:

- Il rivestimento in fluorocarbonio è resistente ai raggi UV (non si sbiadisce per 25 anni) e alle piogge acide (non si corrode in un ambiente con pH 3~11), adatto alle aree costiere o industriali inquinate.

- La durezza del film di ossido anodico è ≥13μm, la resistenza all'usura è migliore dei rivestimenti ordinari.

- Facile da pulire e mantenere:

- La superficie è liscia e idrofobica e l'acqua piovana può rimuovere la polvere, riducendo i costi di pulizia (ad esempio, la facciata ad alta quota di un terminal aeroportuale).

- Leggerezza e resistenza:

- Densità 2,7 g/cm³ (solo 1/3 della pietra), resistenza alla trazione ≥150MPa, riduzione dei carichi edilizi.

- Certificazione tecnica:

- Rispettare la norma GB/T 23443-2009 sull'impiallacciatura di alluminio per la decorazione di edifici e superare il test di nebbia salina ASTM B117 (≥3000 ore).

3. Campi di applicazione: Adatto a diversi scenari architettonici

表格

复制

| Tipo di scena | Caratteristiche dell'applicazione | Casi tipici |

|---|---|---|

| Complessi commerciali | Facciata continua di grandi dimensioni + modellazione personalizzata per attirare il flusso dei passeggeri; pannelli perforati retroilluminati a LED per la visualizzazione dinamica della pubblicità. | Porto mondiale di Shanghai, Pechino SKP |

| Edificio per uffici | Design dalle linee semplici per migliorare l'immagine aziendale; piastra in alluminio con superficie a specchio ad alta riflettività per ridurre l'inquinamento luminoso. | Centro finanziario di Shenzhen Ping An, Centro finanziario di Guangzhou Chow Tai Fook |

| Aeroporto/ Hub di trasporto | Resistente agli agenti atmosferici + autopulente, adattabile a climi complessi; la forma curva ottimizza l'aerodinamica. | Aeroporto di Pechino Daxing, Aeroporto internazionale di Dubai |

| Hotel e centri espositivi | La combinazione di texture metallica e illuminazione crea un senso di lusso; i pannelli sovradimensionati riducono le cuciture e migliorano l'integrità. | Hotel Atlantis Sanya, Centro Congressi Nazionale Cinese II |

| Strutture pubbliche | Resistente agli atti vandalici e di facile manutenzione; design traforato per luce e ombra. | Biblioteca, palestra, stazione della metropolitana |

Vantaggi e sintesi della sinergia

- Economico: Bassi costi di manutenzione del ciclo di vita (non è necessario effettuare frequenti ristrutturazioni) nonostante gli elevati costi iniziali.

- Sostenibilità: L'alluminio è riciclabile al 100%, riducendo i rifiuti da costruzione e soddisfacendo le certificazioni di bioedilizia (LEED, BREEAM).

- Risposta rapida: Progettazione digitale + produzione modulare, che abbrevia il ciclo di progetto (risparmio di 30% del periodo di costruzione rispetto alle facciate continue in pietra).