Applicazione e vantaggi delle facciate continue in pannelli di alluminio nell'architettura moderna

1. Applicazioni principali e vantaggi

Leggero ma robusto

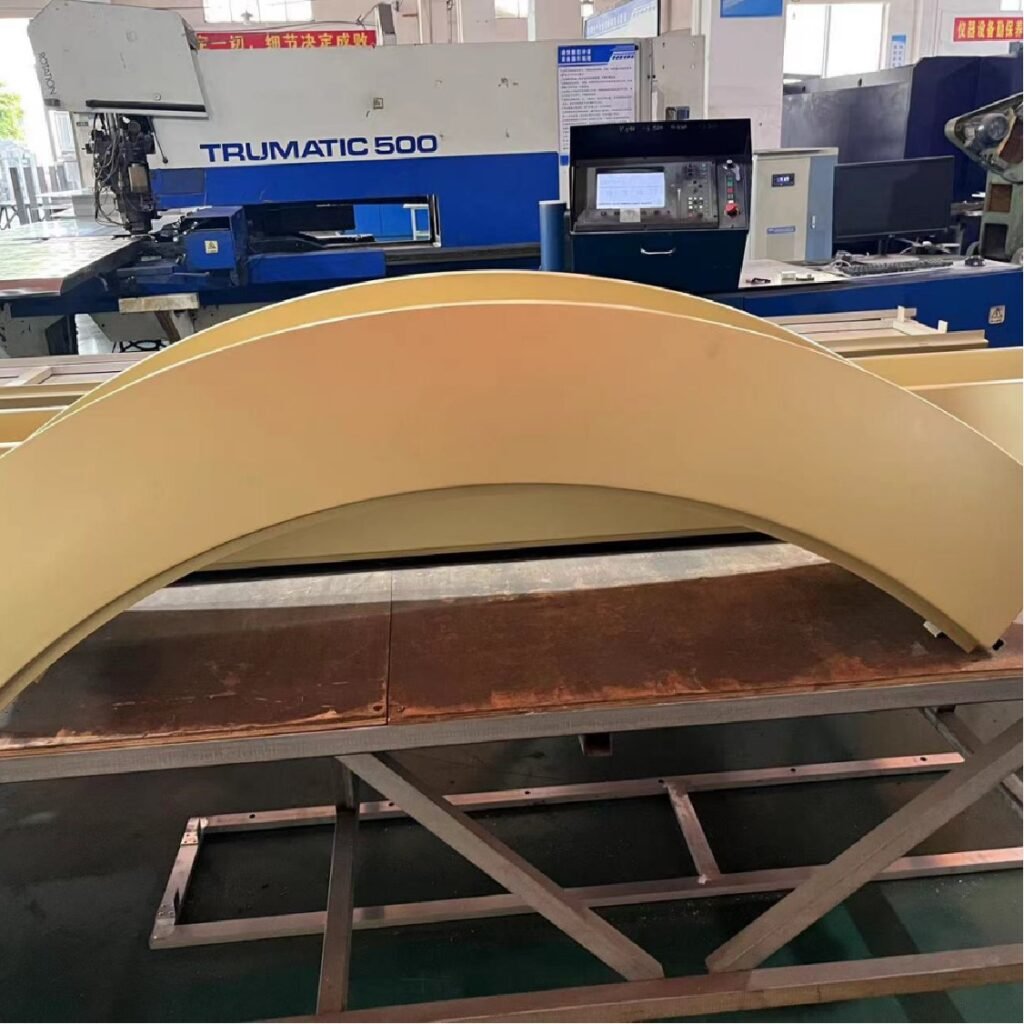

L'elevato rapporto resistenza/peso dell'alluminio lo rende ideale per facciate di grandi dimensioni. A differenza dell'acciaio o del cemento, i pannelli di alluminio riducono il carico strutturale degli edifici, consentendo progetti innovativi senza compromettere la stabilità. Questa caratteristica è particolarmente preziosa per i grattacieli e le strutture a lunga campata, dove la riduzione del peso è fondamentale.

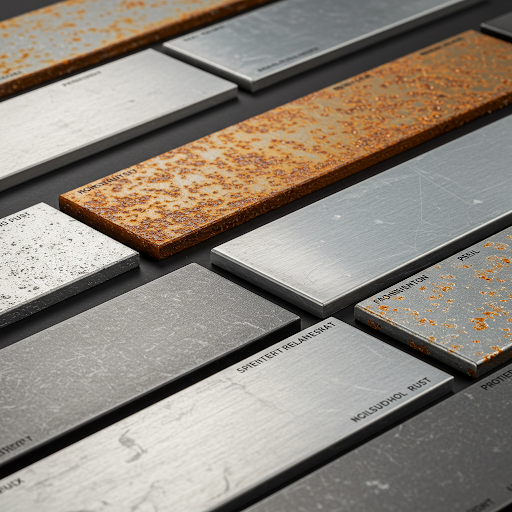

Versatilità estetica

Gli architetti preferiscono l'alluminio per la sua malleabilità e l'aspetto elegante. Disponibili in una gamma di finiture, dall'opaco al metallico, dal testurizzato al liscio, questi pannelli si adattano perfettamente a diversi stili architettonici. La loro capacità di modellarsi in curve, angoli e forme personalizzate consente di ottenere effetti visivi di grande impatto, esaltando la modernità di un edificio.

Resistenza agli agenti atmosferici e adattabilità

L'alluminio resiste naturalmente alla corrosione, rendendolo adatto a climi rigidi. Il suo basso coefficiente di espansione termica riduce al minimo le deformazioni a temperature estreme, garantendo una stabilità dimensionale a lungo termine. Inoltre, la compatibilità dell'alluminio con i materiali isolanti migliora l'efficienza energetica, allineandosi agli standard dell'edilizia sostenibile.

2. Sfide: Ossidazione, corrosione e degrado estetico

Nonostante la sua resilienza, l'alluminio rimane suscettibile agli stress ambientali nel corso del tempo. I problemi più comuni sono:

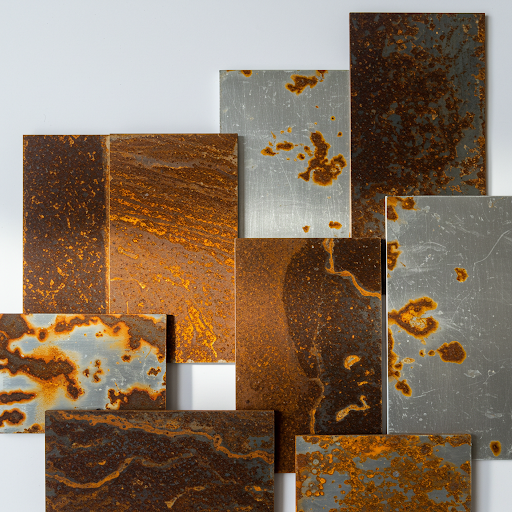

Scolorazione superficiale e vaiolatura

L'esposizione alle piogge acide, all'acqua salata o agli inquinanti industriali può erodere lo strato di ossido protettivo dell'alluminio, provocando macchie bianche, chiazze gessose o corrosione localizzata. Queste imperfezioni non solo rovinano l'aspetto della facciata, ma possono anche indicare un indebolimento strutturale sottostante.

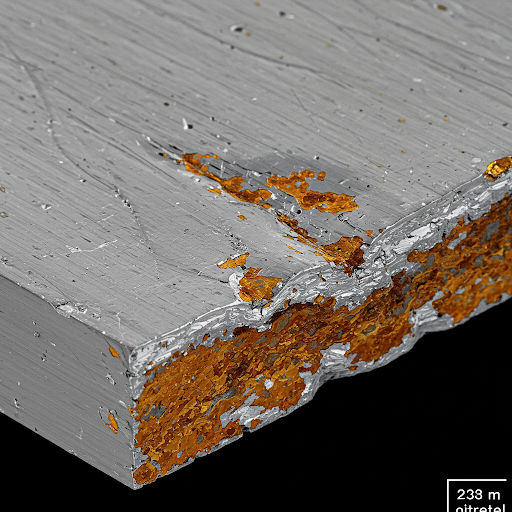

Guasto del rivestimento e dello strato anodizzato

Rivestimenti di scarsa qualità o un'insufficiente preparazione della superficie durante l'installazione possono provocare una sfogliatura, una sfaldatura o una delaminazione prematura. Ciò espone l'alluminio nudo all'umidità e all'ossigeno, accelerando i danni ossidativi.

3. Conseguenze della corrosione trascurata

Estetica compromessa

Una facciata degradata diminuisce l'attrattiva di un edificio, incidendo sul valore della proprietà e sulla soddisfazione degli inquilini.

Rischi strutturali

Una grave corrosione può indebolire l'integrità del pannello, causando perdite, infiltrazioni di umidità o, in casi estremi, il distacco del pannello.

Aumento dei costi di manutenzione

Le riparazioni reattive, come la sostituzione dei pannelli danneggiati o la riverniciatura di intere facciate, sono molto più costose della manutenzione proattiva.

4. Strategie di mitigazione: Il ruolo della densità del sigillante

Per massimizzare la durata delle facciate continue in alluminio, sono essenziali pratiche di installazione e manutenzione rigorose. Un fattore critico spesso trascurato è la densità del sigillante durante l'installazione.

Applicazione del sigillante ad alta densità

L'uso di sigillanti di alta qualità e resistenti agli agenti atmosferici (ad esempio, silicone o poliuretano) e la loro applicazione con una densità ottimale assicurano giunti ermetici e impermeabili. Una corretta sigillatura impedisce l'ingresso di umidità, che è il principale responsabile della corrosione dell'alluminio.

Ispezione periodica e ricopertura

È fondamentale effettuare controlli periodici per verificare la presenza di crepe, lacune o deterioramento del sigillante. Una nuova sigillatura ogni 5-7 anni, a seconda dell'esposizione climatica, mantiene l'integrità della barriera e l'uniformità estetica.

5. Soluzioni sostenibili e a lungo termine

Innovazione dei materiali

I rivestimenti avanzati, come le resine fluoropolimeriche (PVDF) o le finiture a base di ceramica, migliorano la resistenza alla corrosione e riducono la frequenza di manutenzione.

Design integrato

L'integrazione di sistemi di drenaggio e di cavità di ventilazione dietro i pannelli riduce al minimo la ritenzione di umidità, attenuando ulteriormente i rischi di ossidazione.

Cause principali dell'ossidazione e della ruggine dei pannelli di alluminio: Esplorare il ruolo della densità e di altri fattori

I pannelli di alluminio sono ampiamente utilizzati nell'edilizia e in vari settori grazie alla loro leggerezza, alla loro durata e al loro fascino estetico. Tuttavia, nonostante la loro intrinseca resistenza alla corrosione, i pannelli di alluminio possono comunque presentare ossidazione e ruggine in determinate condizioni. La comprensione delle cause principali di questi fenomeni è fondamentale per una prevenzione e una manutenzione efficaci. Questo articolo approfondisce i principali fattori che contribuiscono all'ossidazione e alla ruggine dei pannelli di alluminio, con particolare attenzione al ruolo della densità in questi processi.

I. Fattori ambientali naturali

1. Acqua piovana ed erosione acido-base

Uno dei principali responsabili dell'ossidazione e della ruggine dei pannelli di alluminio è la costante esposizione all'acqua piovana, in particolare nelle aree con alti livelli di inquinamento atmosferico. Le piogge acide, che contengono acidi solforici e nitrici provenienti da emissioni industriali, agiscono come un potente agente corrosivo. Quando entra in contatto con la superficie dell'alluminio, accelera la rottura dello strato di ossido protettivo, provocando ossidazione e ruggine. La densità del pannello di alluminio gioca un ruolo importante in questo caso; i pannelli più densi possono offrire una resistenza leggermente migliore alla penetrazione degli acidi, ma un'esposizione prolungata porterà inevitabilmente alla corrosione.

2. Ambienti con nebbia salina

Nelle zone costiere, i pannelli in alluminio sono particolarmente vulnerabili alla corrosione da nebbia salina. L'aria salata crea un ambiente conduttivo sulla superficie del pannello, favorendo la corrosione elettrochimica. L'elevato contenuto di ioni cloruro nell'acqua salata accelera il processo di ossidazione, portando alla formazione di ruggine. La densità del pannello di alluminio influenza la sua suscettibilità alla corrosione da nebbia salina; anche se la densità di per sé non combatte direttamente gli ioni cloruro, una struttura più densa può talvolta fornire una barriera più robusta contro la penetrazione iniziale del sale.

3. Raggi ultravioletti e fluttuazioni di temperatura

L'esposizione prolungata ai raggi ultravioletti (UV) può degradare i rivestimenti protettivi dei pannelli in alluminio, come le vernici al fluorocarbonio. Questo degrado porta alla formazione di microfessure nel rivestimento, esponendo l'alluminio sottostante agli agenti atmosferici. Inoltre, le fluttuazioni di temperatura fanno sì che il pannello di alluminio si espanda e si contragga, sollecitando ulteriormente il materiale e i rivestimenti. La densità del pannello di alluminio influisce sulla sua conducibilità termica; i pannelli a più alta densità possono subire gradienti di temperatura più significativi, aggravando l'affaticamento del rivestimento e aumentando il rischio di ossidazione e ruggine.

II. Fattori legati ai materiali e al processo

1. Composizione della lega e variabilità della qualità

La resistenza alla corrosione dei pannelli in alluminio dipende in larga misura dalla composizione della lega. Le diverse leghe di alluminio presentano livelli variabili di impurità e oligoelementi, che possono influire significativamente sulla loro suscettibilità all'ossidazione e alla ruggine. Ad esempio, alcune leghe possono contenere livelli più elevati di rame o ferro, che possono accelerare la corrosione. Anche la densità della lega svolge un ruolo importante; alcune leghe ad alta resistenza con densità maggiore possono sacrificare una certa resistenza alla corrosione a favore della resistenza meccanica.

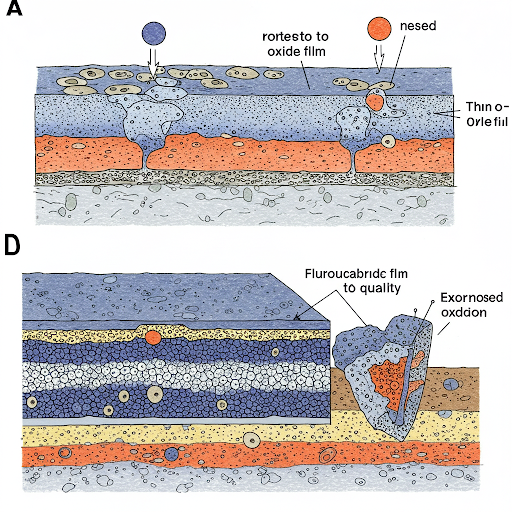

2. Pellicola di ossido o rivestimento di fluorocarburi inadeguati

Un film di ossido sottile o mal formato durante il processo di anodizzazione non riesce a fornire una protezione adeguata contro la corrosione. Allo stesso modo, rivestimenti di fluorocarburi di spessore o qualità insufficienti possono degradarsi rapidamente sotto le sollecitazioni ambientali, esponendo il pannello di alluminio alle intemperie. La densità del film di ossido è fondamentale per le sue proprietà protettive; un film più denso offre migliori proprietà di barriera contro le sostanze corrosive, mentre un film poroso può permettere a queste ultime di penetrare più facilmente.

3. Saldatura e sigillatura improprie

I processi di saldatura e sigillatura, se non eseguiti correttamente, possono creare punti deboli localizzati nel pannello di alluminio. Questi difetti fungono da punti di ingresso per l'umidità e gli agenti corrosivi, provocando ossidazione e ruggine. La densità del materiale saldato e dell'alluminio circostante deve essere accuratamente adattata per evitare la corrosione galvanica tra metalli dissimili.

III. Fattori umani

1. Danni alla superficie durante l'installazione

I graffi o le ammaccature subiti durante il processo di installazione possono compromettere lo strato di ossido protettivo del pannello di alluminio, esponendo l'alluminio nudo all'ambiente. L'alluminio esposto è altamente suscettibile all'ossidazione e alla ruggine. La densità del pannello di alluminio influenza la sua suscettibilità ai danni meccanici; i pannelli più morbidi e a bassa densità possono essere più soggetti a graffi e ammaccature durante l'installazione.

2. Metodi di pulizia errati

L'uso di detergenti fortemente acidi o alcalini può rimuovere i rivestimenti protettivi dei pannelli in alluminio e incidere la superficie dell'alluminio. Questo processo di incisione non solo danneggia l'aspetto del pannello, ma ne aumenta anche la suscettibilità all'ossidazione e alla ruggine. La densità della soluzione detergente e il tempo di contatto con il pannello sono fattori critici nel determinare l'entità del danno.

3. Mancanza di manutenzione

Una manutenzione regolare è essenziale per prevenire l'ossidazione e la ruggine sui pannelli in alluminio. La mancata pulizia regolare dei pannelli o l'intervento tempestivo su piccoli graffi e ammaccature può portare a una corrosione più significativa nel tempo. La densità del pannello di alluminio può influenzare la frequenza della manutenzione richiesta; i pannelli più densi possono essere più resistenti alla corrosione e richiedere una manutenzione meno frequente, ma questo non sostituisce una cura adeguata.

In conclusione, l'ossidazione e la ruggine dei pannelli di alluminio sono problemi sfaccettati influenzati da una serie di fattori, tra cui le condizioni ambientali naturali, le variabili legate ai materiali e ai processi e i fattori umani. Comprendere il ruolo della densità in questi processi può aiutare a selezionare leghe di alluminio e rivestimenti appropriati per applicazioni e ambienti specifici. Affrontando queste cause in modo proattivo, possiamo garantire la longevità e l'estetica dei pannelli di alluminio in vari ambienti.

Prevenire l'ossidazione e la ruggine dei pannelli di alluminio: Strategie proattive di progettazione e selezione dei materiali

I pannelli di alluminio sono ampiamente utilizzati nell'edilizia, nell'industria automobilistica e in varie applicazioni industriali grazie alla loro leggerezza, alla loro durata e al loro aspetto estetico. Tuttavia, l'alluminio è soggetto a ossidazione e ruggine in determinate condizioni ambientali, che possono comprometterne l'integrità strutturale e l'aspetto. Per mitigare questi problemi, è essenziale un approccio completo che si concentri sulla selezione dei materiali, sul trattamento delle superfici e sulla progettazione intelligente. Questo articolo approfondisce le strategie che danno priorità alla prevenzione dell'ossidazione e della ruggine dei pannelli di alluminio, garantendo prestazioni a lungo termine e un aspetto gradevole.

Selezione della lega e controllo di qualità

La base di qualsiasi strategia antiossidazione e antiruggine risiede nella scelta della lega di alluminio. È fondamentale scegliere alluminio di elevata purezza o leghe con una maggiore resistenza alla corrosione. Leghe come la serie 5000 o 6000, che contengono magnesio e silicio, offrono una resistenza superiore alla corrosione, rendendole ideali per le applicazioni in cui l'esposizione all'umidità e alle intemperie è inevitabile.

Credenziali dei fornitori e garanzia di qualità:

È fondamentale collaborare con fornitori affidabili che si attengano a rigorosi standard di controllo della qualità. I fornitori devono fornire certificazioni sulla composizione del materiale, assicurando che l'alluminio soddisfi gli standard internazionali di purezza e resistenza alla corrosione. Controlli e test regolari dei materiali in entrata possono ulteriormente salvaguardare i prodotti di qualità inferiore.

Tecniche di trattamento delle superfici

I trattamenti superficiali svolgono un ruolo fondamentale nel migliorare la resistenza alla corrosione dei pannelli di alluminio. Tre metodi comuni sono particolarmente efficaci:

Anodizzazione:

Questo processo elettrochimico forma un denso strato di ossido sulla superficie dell'alluminio, migliorandone notevolmente la resistenza alla corrosione. L'alluminio anodizzato non solo protegge dall'ossidazione e dalla ruggine, ma fornisce anche una finitura durevole che può essere tinta in vari colori.

Rivestimento in fluorocarbonio:

Noto per la sua elevata resistenza agli agenti atmosferici, il rivestimento in fluorocarbonio crea una robusta barriera contro i raggi UV, l'umidità e gli agenti inquinanti. Questo lo rende una scelta popolare per le applicazioni esterne, come le facciate degli edifici, dove l'esposizione a lungo termine agli elementi è un problema.

Rivestimento elettrostatico a polvere:

Con un'ampia gamma di opzioni cromatiche, la verniciatura a polvere elettrostatica offre una finitura decorativa e protettiva. Sebbene la sua resistenza alla corrosione sia leggermente inferiore a quella dei rivestimenti in fluorocarbonio, è comunque un'opzione valida per molte applicazioni, soprattutto quando l'estetica è una priorità.

Progettazione strutturale e ottimizzazione dei nodi

Oltre alla scelta del materiale e al trattamento superficiale, una progettazione strutturale accurata può ridurre al minimo il rischio di ossidazione e ruggine dei pannelli in alluminio.

Ridurre al minimo l'accumulo di acqua e polvere:

Le caratteristiche progettuali che impediscono l'accumulo di acqua e polvere sono fondamentali. Ad esempio, le superfici inclinate e i canali di drenaggio possono allontanare l'umidità dai pannelli, riducendo la probabilità di corrosione.

Considerare l'espansione e la contrazione termica:

L'alluminio si espande e si contrae con le variazioni di temperatura, il che può causare lacune nelle guarnizioni e il conseguente ingresso di umidità. La progettazione di giunti di dilatazione e di sigillanti flessibili può adattarsi a questi movimenti, mantenendo una tenuta ermetica e proteggendo dall'ossidazione e dalla ruggine.

Rafforzamento delle guarnizioni e del drenaggio nei nodi critici:

È fondamentale prestare particolare attenzione ad aree come angoli, giunti e interfacce. Questi nodi critici devono essere progettati con guarnizioni rinforzate e sistemi di drenaggio efficienti per evitare che l'acqua si accumuli e provochi la corrosione.

Misure anticorrosione durante l'installazione dei pannelli in alluminio: Combattere l'ossidazione e la ruggine

Il processo di installazione dei pannelli in alluminio è una fase critica che influisce significativamente sulla loro resistenza a lungo termine all'ossidazione e alla ruggine. Una gestione corretta e l'applicazione di misure anticorrosione durante questa fase possono migliorare notevolmente la durata e la vita dei pannelli. Questo articolo illustra i passaggi e le considerazioni essenziali per garantire che i pannelli di alluminio rimangano protetti dagli agenti atmosferici, concentrandosi sulla preparazione della superficie, sull'applicazione del rivestimento e sulle tecniche di sigillatura.

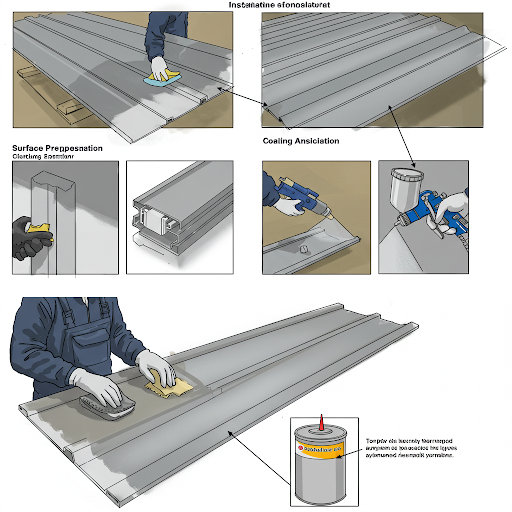

Preparazione della superficie del substrato

La prima linea di difesa contro l'ossidazione e la ruggine dei pannelli di alluminio inizia con un'accurata preparazione della superficie. Ciò comporta:

Pulizia:

Prima di qualsiasi trattamento, la superficie dell'alluminio deve essere pulita meticolosamente per rimuovere contaminanti come olio, grasso, polvere e scaglie di ossido. Queste impurità possono compromettere l'adesione di rivestimenti e sigillanti, rendendo il pannello vulnerabile alla corrosione.

Abrasione o lucidatura:

Una volta pulita, la superficie deve essere abrasa o lucidata per creare una texture liscia e uniforme. Questa fase non solo migliora l'aspetto estetico del pannello, ma migliora anche l'adesione dei rivestimenti successivi, garantendo un legame forte che protegge dall'ingresso di umidità e dall'ossidazione.

Applicazione di un primer o di un sigillante:

A seconda dei requisiti specifici del progetto, sulla superficie preparata può essere applicato un primer o un sigillante anticorrosione. Questo strato di base fornisce un ulteriore strato di protezione, proteggendo ulteriormente l'alluminio dai fattori ambientali che contribuiscono all'ossidazione e alla ruggine.

Applicazione corretta del rivestimento

L'applicazione di rivestimenti protettivi è un passo fondamentale per prevenire l'ossidazione e la ruggine dei pannelli di alluminio. Le considerazioni principali includono:

Spessore e uniformità del rivestimento:

È fondamentale che il rivestimento sia applicato nello spessore corretto e in modo uniforme su tutta la superficie. Rivestimenti sottili o non uniformi possono non fornire una protezione adeguata, lasciando alcune aree del pannello esposte e suscettibili di corrosione.

Applicazione e polimerizzazione di più strati:

Per una maggiore durata, si possono applicare più strati del rivestimento protettivo, lasciando che ogni strato si indurisca correttamente prima di applicare il successivo. In questo modo si crea una barriera spessa e resistente contro l'umidità e altri elementi corrosivi.

Controllo ambientale:

Il processo di applicazione del rivestimento deve essere eseguito in un ambiente controllato per evitare la contaminazione da polvere, umidità e altri fattori che potrebbero compromettere la qualità della finitura e l'efficacia del rivestimento.

Sigillatura e impermeabilizzazione

Una sigillatura e un'impermeabilizzazione efficaci sono essenziali per evitare che l'umidità penetri nei pannelli di alluminio e provochi ossidazione e ruggine. Ciò comporta:

Selezione di sigillanti compatibili:

La scelta di sigillanti compatibili con l'alluminio è fondamentale per garantire un legame forte e duraturo. I sigillanti incompatibili possono deteriorarsi nel tempo, provocando fessure e crepe in cui può penetrare l'umidità.

Applicazione di tenuta di qualità:

L'applicazione dei sigillanti deve essere eseguita meticolosamente per garantire una copertura e un'adesione complete. Eventuali lacune o vuoti nel sigillante possono creare percorsi per l'ingresso di acqua, aumentando il rischio di corrosione.

Impermeabilizzazione di bordi e angoli:

Occorre prestare particolare attenzione a bordi, angoli e altre aree vulnerabili in cui l'acqua può accumularsi. Tecniche di impermeabilizzazione adeguate, come l'uso di scossaline o di sigillanti speciali, possono aiutare a evitare che l'umidità si infiltri in queste aree e provochi ossidazione e ruggine.

Attuando queste misure anticorrosione complete durante l'installazione dei pannelli in alluminio, è possibile aumentarne significativamente la resistenza all'ossidazione e alla ruggine. Da un'accurata preparazione della superficie a un'applicazione meticolosa del rivestimento e a un'efficace sigillatura, ogni fase svolge un ruolo cruciale nel salvaguardare i pannelli dalle intemperie e nel garantirne le prestazioni e l'aspetto a lungo termine.

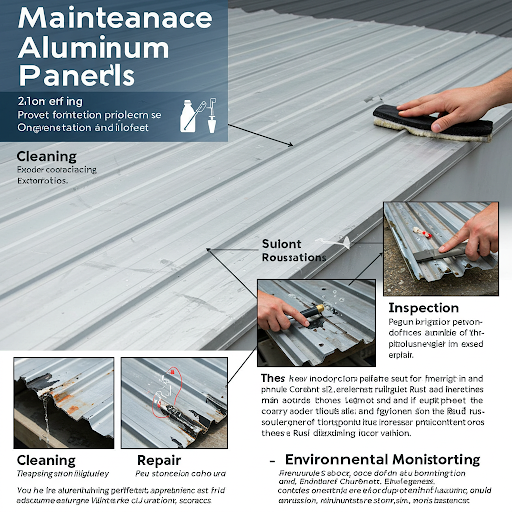

Manutenzione ordinaria e cura dei pannelli in alluminio: Prevenzione dell'ossidazione e della ruggine

Una manutenzione e una cura adeguate sono fondamentali per preservare l'aspetto e l'integrità dei pannelli in alluminio, soprattutto per prevenire l'ossidazione e la ruggine. Una manutenzione regolare non solo migliora l'aspetto estetico dei pannelli, ma ne prolunga anche la durata, assicurando che rimangano funzionali e durevoli nel tempo. Questo articolo illustra le pratiche di manutenzione essenziali per proteggere i pannelli di alluminio dagli agenti atmosferici, concentrandosi su pulizia, ispezione, riparazione e monitoraggio ambientale.

Pulizia e ispezione regolari

Frequenza di pulizia:

La frequenza di pulizia dei pannelli in alluminio dipende dall'ambiente in cui si trovano. Nelle aree soggette a elevati livelli di inquinamento, come le regioni costiere o le zone industriali, può essere necessaria una pulizia più frequente per evitare l'accumulo di sostanze corrosive.

Agenti di pulizia:

Per la pulizia dei pannelli in alluminio è importante utilizzare detergenti delicati, neutri o debolmente alcalini. Acidi aggressivi o detergenti fortemente alcalini possono danneggiare la superficie del pannello, rendendolo più suscettibile all'ossidazione e alla ruggine.

Ispezione:

Un'ispezione regolare della superficie del pannello è essenziale per individuare eventuali segni di danni o usura. Verificare la presenza di crepe, schegge o scrostature nel rivestimento protettivo, nonché l'eventuale deterioramento dei sigillanti utilizzati per impermeabilizzare il pannello.

Riparazioni e ristrutturazioni tempestive

Affrontare i danni:

Eventuali graffi, corrosione localizzata o distacco del rivestimento protettivo devono essere affrontati tempestivamente. Ignorare questi problemi può causare ulteriori danni e accelerare il processo di ossidazione e ruggine.

Riverniciatura o ristrutturazione:

Le aree danneggiate della superficie del pannello possono essere riparate mediante riverniciatura o ristrutturazione. Ciò comporta la pulizia dell'area interessata, l'applicazione di un primer, se necessario, e la riverniciatura con un rivestimento compatibile per ripristinare la barriera protettiva del pannello.

Sostituzione dei sigillanti:

Con il tempo, i sigillanti utilizzati per impermeabilizzare i pannelli di alluminio possono deteriorarsi e perdere la loro efficacia. Ispezionare e sostituire regolarmente i sigillanti guasti o compromessi per mantenere l'integrità impermeabile del pannello e prevenire l'ingresso di umidità.

Monitoraggio e protezione ambientale

Fattori ambientali:

Tenere presente i fattori ambientali che possono influire sulle condizioni dei pannelli di alluminio. Monitorate gli indici di inquinamento atmosferico, i livelli di piogge acide e altre condizioni ambientali che potrebbero contribuire alla corrosione della superficie del pannello.

Misure di protezione:

In ambienti con alti livelli di inquinamento o piogge acide, possono essere necessarie ulteriori misure di protezione. Tra queste, l'applicazione di un rivestimento protettivo o di un sigillante alla superficie del pannello per fornire un ulteriore strato di difesa contro gli elementi corrosivi.

Seguendo queste pratiche di manutenzione e cura ordinaria, è possibile proteggere efficacemente i pannelli di alluminio dall'ossidazione e dalla ruggine. La pulizia e l'ispezione regolari, la riparazione e la ristrutturazione tempestive e il monitoraggio ambientale sono tutti passi essenziali per preservare l'aspetto e l'integrità di questi pannelli. Con una cura adeguata, i pannelli di alluminio possono mantenere le loro qualità funzionali ed estetiche per molti anni.

Problemi comuni e soluzioni per i pannelli in alluminio: Affrontare l'ossidazione e la ruggine

I pannelli in alluminio sono una scelta popolare per varie applicazioni grazie alla loro durata e al loro fascino estetico. Tuttavia, come ogni materiale, possono incontrare problemi nel tempo, in particolare legati all'ossidazione e alla ruggine. Questo articolo affronta alcuni problemi comuni che possono insorgere con i pannelli di alluminio e fornisce soluzioni pratiche per aiutarli a mantenere la loro integrità e il loro aspetto.

Macchie bianche e imperfezioni

Possibili cause:

Le macchie bianche e le imperfezioni sui pannelli di alluminio possono essere causate da diversi fattori, tra cui macchie d'acqua, residui alcalini o tecniche di spruzzatura inadeguate durante il processo di verniciatura.

Soluzioni:

Per risolvere questo problema, i pannelli devono essere puliti a fondo per rimuovere sporco, detriti o residui. Dopo la pulizia, è necessario ispezionare la qualità del rivestimento. Se necessario, le aree interessate possono essere riverniciate o trattate con un rivestimento adeguato per ripristinare l'aspetto del pannello e proteggerlo da ulteriori danni.

Scorrimento e screpolatura del rivestimento

Possibili cause:

Le scrostature e le fessurazioni del rivestimento dei pannelli di alluminio possono verificarsi a causa di ambienti di costruzione inadeguati, di uno spessore insufficiente del rivestimento o di una scarsa adesione del rivestimento alla superficie del pannello.

Soluzioni:

Se il rivestimento è scrostato o screpolato, le aree interessate possono essere carteggiate e riverniciate. Nei casi più gravi, potrebbe essere necessario rimuovere completamente il vecchio rivestimento e applicarne uno nuovo. Questo processo deve essere eseguito da un professionista per garantire che il nuovo rivestimento aderisca correttamente e fornisca una protezione adeguata contro l'ossidazione e la ruggine.

Corrosione galvanica

Possibili cause:

La corrosione galvanica può verificarsi quando i pannelli di alluminio entrano in contatto con altri metalli, soprattutto in presenza di umidità. Questo tipo di corrosione è causato dalla reazione elettrochimica tra i diversi metalli.

Soluzioni:

Per prevenire la corrosione galvanica, è importante isolare i pannelli di alluminio dagli altri metalli utilizzando guarnizioni isolanti o rivestimenti resistenti alla corrosione. In questo modo si interrompe il circuito elettrico e si impedisce il flusso di elettroni tra i metalli, riducendo il rischio di corrosione.

Diffusione della corrosione su larga scala

Possibili cause:

La corrosione su larga scala dei pannelli di alluminio può essere causata da gravi difetti di costruzione o dalla mancanza di manutenzione per un periodo prolungato.

Soluzioni:

Se la corrosione si è estesa, è importante far valutare i pannelli da un team di professionisti. Questi possono determinare l'entità del danno e consigliare la linea d'azione appropriata, che può includere la ristrutturazione dell'intero pannello o la sostituzione delle sezioni interessate. Un intervento tempestivo è fondamentale per prevenire ulteriori danni e garantire la longevità dei pannelli in alluminio.

Affrontando questi problemi comuni e implementando le soluzioni consigliate, si può contribuire a proteggere i pannelli in alluminio dall'ossidazione e dalla ruggine. Una manutenzione e un'ispezione regolari sono essenziali per identificare tempestivamente i potenziali problemi ed evitare che si aggravino. Con una cura adeguata, i pannelli di alluminio possono continuare a fornire una superficie durevole e attraente per gli anni a venire.