Proceso de mantenimiento y sustitución de muros cortina de paneles compuestos de aluminio: Garantizar la seguridad y la longevidad

Introducción a los muros cortina de paneles compuestos de aluminio Los muros cortina de paneles compuestos de aluminio (ACP) se han convertido en una piedra angular de la arquitectura moderna, apreciados por su versatilidad estética, su eficiencia energética y sus propiedades ecológicas. Estos sistemas ligeros y duraderos mejoran los exteriores de los edificios al tiempo que contribuyen al aislamiento térmico y reducen el impacto ambiental. Sin embargo, la exposición prolongada a la intemperie, la contaminación y el envejecimiento natural pueden comprometer su integridad estructural y su atractivo visual con el paso del tiempo.

Por qué son importantes el mantenimiento y la sustitución El mantenimiento regular y la sustitución a tiempo de los muros cortina de ACP son fundamentales para salvaguardar los edificios. Si se descuida el desgaste, se corre el riesgo de que se produzcan filtraciones de agua, aflojamiento de paneles, corrosión y riesgos potenciales para la seguridad. Una intervención proactiva preserva la funcionalidad de la estructura, evita costosas reparaciones y mantiene su encanto arquitectónico.

Pasos clave en el proceso de mantenimiento y sustitución de muros cortina de paneles compuestos de aluminio

Inspección inicial y evaluación de daños El proceso comienza con una inspección exhaustiva para identificar problemas como paneles agrietados, revestimientos descoloridos, fallos en el sellado o corrosión del marco. Herramientas avanzadas como drones o imágenes térmicas pueden detectar humedades ocultas o huecos en el aislamiento.

Preparativos de seguridad y planificación de accesos Se establecen protocolos de seguridad, incluidos andamios, arneses y barreras perimetrales. Se optimizan los horarios de trabajo para minimizar las molestias a los ocupantes del edificio.

Retirada de paneles dañados Los paneles dañados se separan con cuidado para evitar dañar las secciones adyacentes. Se inspeccionan las fijaciones, los selladores y los componentes del subchasis para reutilizarlos o sustituirlos.

Reparación del subchasis y preparación de la superficie Los bastidores auxiliares corroídos o debilitados se refuerzan o sustituyen. Las superficies se limpian, se tratan contra el óxido y se impriman para garantizar una adhesión óptima de los nuevos paneles.

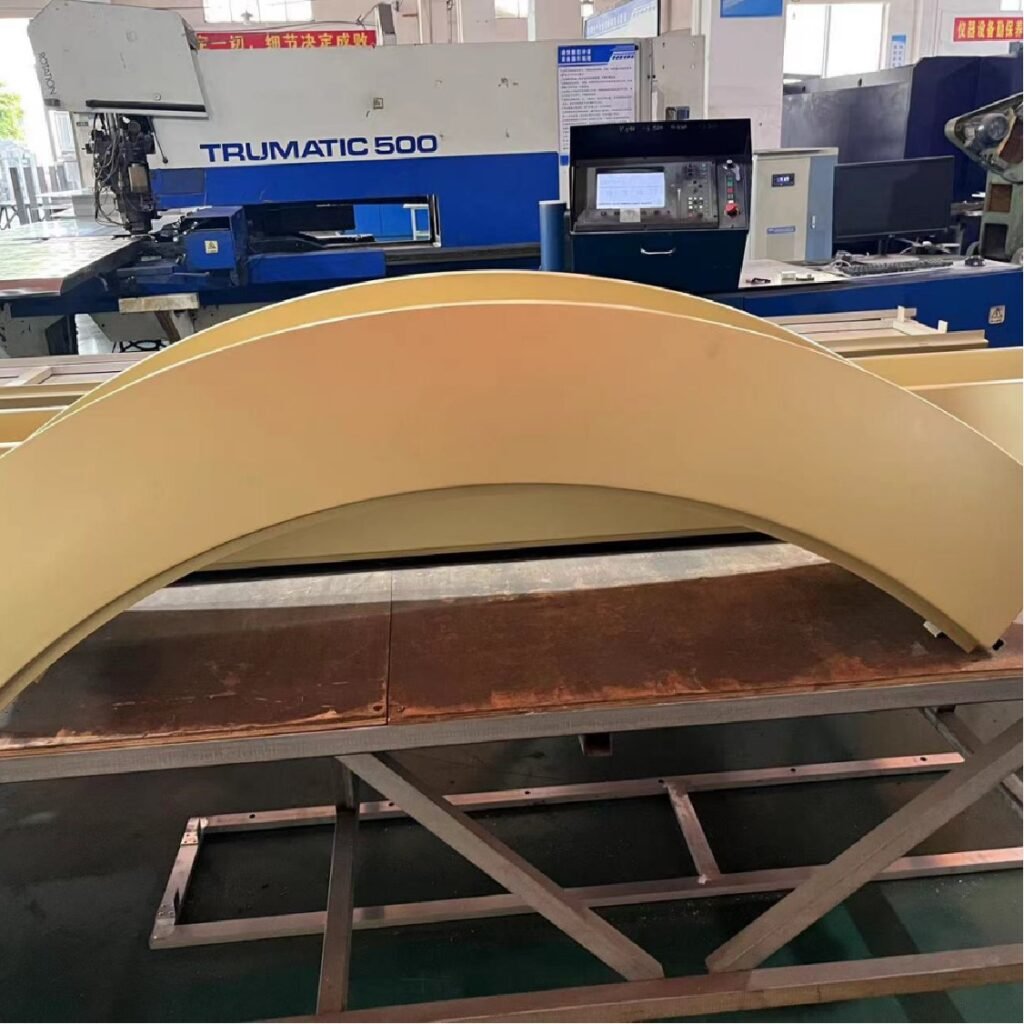

Instalación de nuevos paneles compuestos de aluminio Los paneles cortados a medida que se ajustan a las especificaciones originales se fijan con tornillería resistente a la corrosión. Se aplican selladores de alto rendimiento en las juntas para evitar la penetración de agua y las fugas de aire.

Pruebas de calidad y acabado estético Las comprobaciones posteriores a la instalación verifican la estanqueidad, la alineación y la estabilidad estructural. Se aplican revestimientos o acabados para restaurar la uniformidad visual y la resistencia a los rayos UV.

Planificación del mantenimiento preventivo Se recomienda un programa de mantenimiento a largo plazo que incluya la limpieza periódica, la reaplicación del sellante y la inspección de los cierres para prolongar la vida útil del muro cortina.

Evaluación previa en el proceso de mantenimiento y sustitución de muros cortina de paneles compuestos de aluminio: Garantizar la precisión y la seguridad

Inspección y pruebas exhaustivas Una evaluación previa exhaustiva es la base de un proceso satisfactorio de mantenimiento y sustitución de muros cortina de paneles compuestos de aluminio (ACP). Esta fase identifica los problemas existentes, determina la urgencia de la reparación y orienta la toma de decisiones para soluciones a largo plazo.

Inspección visual Los técnicos empiezan examinando la superficie exterior de los paneles ACP en busca de daños visibles como arañazos, deslaminación del revestimiento, decoloración u oxidación. Estos defectos no solo perjudican la estética, sino que pueden indicar una degradación más profunda del material.

Comprobaciones de integridad estructural Se inspeccionan las fijaciones, los soportes y los bastidores auxiliares para comprobar si están flojos, corroídos o deformados. Se documentan los signos de envejecimiento, como juntas debilitadas o paneles deformados, ya que comprometen la capacidad de carga del muro cortina y su resistencia a la intemperie.

Ensayos no destructivos avanzados (END) Para detectar defectos ocultos se utilizan herramientas como la termografía infrarroja y los escáneres ultrasónicos. Los infrarrojos detectan trampas de humedad o huecos en el aislamiento, mientras que los ultrasonidos revelan grietas internas o fallos de unión en los paneles.

Documentación de datos y análisis de causas

Planteamiento detallado del problema Todos los problemas identificados -como puntos de fuga de agua, fallos en las fijaciones o deformidades en los paneles- se catalogan con fotos, mediciones y etiquetas de ubicación. De este modo se crea un "mapa de daños" visual que permite tomar medidas específicas.

Investigación de las causas profundas Los datos se analizan para determinar si los fallos se deben a errores de instalación (por ejemplo, un sellado inadecuado), a factores ambientales (exposición a los rayos UV, contaminación) o a defectos de los materiales (revestimientos o capas centrales de calidad inferior).

Evaluación de riesgos y planificación estratégica

Evaluación de la seguridad y los riesgos operativos Se da prioridad a peligros como la caída de escombros de paneles sueltos o los riesgos eléctricos cerca de estructuras corroídas. En los protocolos de seguridad se tienen en cuenta los retos específicos de cada lugar, como el trabajo en altura o en espacios ocupados.

Elaboración de presupuestos y calendarios Los costes se calculan en función de los ratios de sustitución de paneles, la intensidad de la mano de obra y el abastecimiento de materiales. Se elabora un calendario por fases, equilibrando la urgencia (por ejemplo, fugas inmediatas) con las necesidades a largo plazo (mejora de secciones completas). La asignación de recursos incluye el alquiler de equipos, planes de eliminación de residuos y medidas de contingencia para retrasos por causas meteorológicas.

Alineación con el proceso de mantenimiento y sustitución de muros cortina de paneles compuestos de aluminio Esta fase de preevaluación informa directamente de si se requieren reparaciones localizadas o sustituciones a gran escala. Por ejemplo, la corrosión generalizada del bastidor auxiliar puede requerir una revisión completa, mientras que los daños aislados en los paneles podrían abordarse mediante reparaciones puntuales. Los hallazgos también orientan la selección de materiales, optando por revestimientos más resistentes a los rayos UV o núcleos ignífugos si los fallos anteriores se debieron a factores ambientales.

Al integrar estas evaluaciones en el proceso de mantenimiento y sustitución de los muros cortina de paneles compuestos de aluminio, las partes interesadas minimizan las conjeturas, reducen los costes y garantizan el cumplimiento de los códigos de construcción internacionales. Este enfoque proactivo transforma los arreglos reactivos en soluciones sostenibles, alargando la vida útil de la estructura y preservando su integridad funcional y visual.

Fase de preparación del proceso de mantenimiento y sustitución de muros cortina de paneles compuestos de aluminio

Preparación del material: Garantizar la coherencia y la calidad Un paso fundamental en el proceso de mantenimiento y sustitución de los muros cortina de paneles compuestos de aluminio es la búsqueda de materiales que se ajusten a las especificaciones originales. Los paneles compuestos de aluminio (ACP) de alta calidad se seleccionan para reproducir el color, el grosor, el acabado y la resistencia al fuego del sistema existente. Los proveedores deben verificar la consistencia de los lotes para evitar desajustes en la textura o los niveles de brillo, que podrían alterar la armonía visual. También se adquieren adhesivos, sellantes y fijaciones que cumplan o superen las normas del sector, para garantizar su durabilidad a largo plazo frente a las inclemencias del tiempo y las tensiones estructurales.

Preparación de herramientas y equipos

Herramientas estándar Se comprueba el funcionamiento de herramientas básicas como destornilladores, taladros, llaves dinamométricas y equipos de elevación (por ejemplo, grúas o góndolas). Se mantienen herramientas de reserva in situ para evitar retrasos causados por averías de los equipos.

Maquinaria especializada Las plataformas de trabajo elevadas, los sistemas de andamiaje y los equipos de protección contra caídas (arneses, barandillas) se someten a rigurosos controles de seguridad. Las pruebas garantizan que la maquinaria, como los elevadores hidráulicos, funcione sin problemas en las alturas, mientras que las herramientas de corte para la personalización de paneles se calibran para garantizar la precisión.

Reunión y formación del equipo

Selección de personal cualificado Se da prioridad a técnicos experimentados familiarizados con el proceso de mantenimiento y sustitución de muros cortina de paneles compuestos de aluminio. Los equipos suelen incluir instaladores, soldadores, inspectores y supervisores de seguridad para cubrir todos los aspectos del proyecto.

Formación integral Las tripulaciones reciben sesiones informativas sobre tareas específicas:

- Protocolos de seguridad para trabajos en altura y manipulación de paneles pesados.

- Conocimientos técnicos, como las técnicas de sellado adecuadas o el ajuste del par de apriete de los tornillos.

- Simulacros de respuesta ante situaciones de emergencia, como cambios meteorológicos repentinos o averías en los equipos.

Preparación del emplazamiento y coordinación de la seguridad

Demarcación de zonas de trabajo El área de construcción está claramente marcada con barreras, señales de advertencia y restricciones de acceso para proteger a los ocupantes y peatones. Las cubiertas temporales pueden proteger las secciones adyacentes del polvo o los escombros durante la retirada de los paneles.

Planificación logística

- Almacenamiento de material: Los paneles y las herramientas se almacenan en zonas secas y seguras para evitar daños o robos.

- Gestión de residuos: Los contenedores de reciclaje para paneles viejos y los contenedores de residuos peligrosos para restos de sellante están colocados para una eliminación eficaz.

- Protocolos de emergencia: Se establecen rutas de evacuación, puestos de primeros auxilios y canales de comunicación para hacer frente rápidamente a los accidentes.

Alineación con el proceso de mantenimiento y sustitución de muros cortina de paneles compuestos de aluminio Una preparación minuciosa minimiza el tiempo de inactividad y los errores durante la ejecución. Por ejemplo, igualar el color de los paneles de antemano evita costosas repeticiones, mientras que el personal cualificado reduce el riesgo de instalaciones incorrectas que podrían provocar fugas de agua o el desprendimiento de paneles. La planificación de la obra centrada en la seguridad no sólo cumple normativas como la OSHA, sino que también fomenta la confianza entre los ocupantes del edificio.

Al abordar meticulosamente la calidad de los materiales, la fiabilidad de los equipos, la competencia de los equipos y la seguridad en las obras, esta fase sienta las bases para un proceso de mantenimiento y sustitución de los muros cortina de paneles compuestos de aluminio sin fisuras. Transforma los planes teóricos en pasos prácticos, garantizando que el proyecto se ajuste al calendario, al presupuesto y a los requisitos funcionales y estéticos de la estructura.

Ejecución paso a paso del proceso de mantenimiento y sustitución de muros cortina de paneles compuestos de aluminio

1. Retirada de paneles dañados

El proceso de mantenimiento y sustitución de los muros cortina de paneles compuestos de aluminio comienza con la retirada sistemática de los paneles en mal estado. Se desarrolla un plan de retirada preciso para proteger los paneles adyacentes y las estructuras subyacentes. Los técnicos utilizan herramientas no destructivas para retirar las fijaciones, minimizando las vibraciones o la presión que podrían causar daños colaterales. Los paneles y herrajes retirados se clasifican para su reciclaje o eliminación, respetando la normativa medioambiental. Durante esta fase se despliegan redes de seguridad o sistemas de recogida de escombros para evitar la caída de materiales.

2. Instalación de paneles de sustitución

Verificación del material Los nuevos paneles compuestos de aluminio (ACP) se someten a rigurosos controles de calidad. Las dimensiones, la consistencia del color, la integridad del revestimiento y la resistencia al fuego se validan con respecto a las especificaciones originales para garantizar una integración perfecta.

Posicionamiento de precisión Las herramientas de alineación guiadas por láser y los elevadores de vacío colocan los paneles de sustitución con precisión. Los soportes o abrazaderas temporales mantienen los paneles en su sitio y permiten microajustes para una alineación perfecta con las secciones vecinas.

Fijación segura Los elementos de fijación resistentes a la corrosión (por ejemplo, tornillos o remaches de acero inoxidable) se instalan a intervalos preestablecidos. Se aplican selladores estructurales de alto rendimiento en los bordes de los paneles, seguidos de compresión para crear uniones herméticas y resistentes al agua.

3. Sellado de juntas y uniones

Las juntas críticas, esquinas e intersecciones de paneles reciben una atención especializada. Las superficies se limpian, se impriman y se recubren con selladores de poliuretano o silicona de alta calidad. Se pueden insertar varillas de refuerzo en huecos anchos para optimizar la adherencia y la flexibilidad. Para geometrías curvas o complejas, se utilizan sellantes formulados a medida para adaptarse a la dilatación térmica y al movimiento.

4. Pruebas de control de calidad in situ

Inspección visual y estructural Los equipos de control de calidad realizan una revisión posterior a la instalación, comprobando:

- Alineación del panel, rubor y uniformidad del color.

- Valores adecuados de par de apriete utilizando herramientas calibradas.

- Líneas de sellado lisas y continuas, sin burbujas ni huecos.

Validación del rendimiento

- Prueba de penetración de agua: La pulverización controlada de agua evalúa la eficacia del drenaje y el sellado.

- Prueba de infiltración de aire: Las puertas de soplado o los lápices de humo detectan fugas en el sistema de muro cortina.

- Pruebas de carga: Las pruebas de esfuerzo no invasivas verifican la estabilidad del panel en simulaciones de viento o sismo.

Integración en el proceso de mantenimiento y sustitución de muros cortina de paneles compuestos de aluminio Cada paso se documenta con fotos, resultados de pruebas y certificados de conformidad. Por ejemplo, los tiempos de curado del sellante se controlan para evitar la exposición prematura a la lluvia, mientras que los registros de par de apriete de los tornillos garantizan la coherencia. Cualquier desviación se aborda inmediatamente, como el resellado de una junta o la sustitución de un panel desalineado, para evitar problemas de rendimiento a largo plazo.

Esta fase transforma el trabajo preparatorio en resultados tangibles, equilibrando la precisión técnica con la ejecución práctica. Siguiendo el proceso de mantenimiento y sustitución de los muros cortina de paneles compuestos de aluminio, los equipos consiguen reparaciones duraderas que restauran la resistencia estructural, la impermeabilidad y la continuidad visual. El enfoque sistemático minimiza las interrupciones operativas, garantizando que el edificio siga siendo seguro y funcional durante todo el ciclo de vida del proyecto.

Guía completa del proceso de reparación y sustitución de muros cortina de paneles de aluminio

El mantenimiento adecuado y las reparaciones oportunas son fundamentales para garantizar la longevidad y el rendimiento de los sistemas de muros cortina de paneles de aluminio. Esta guía describe las prácticas esenciales para preservar estas estructuras, centrándose en el proceso de reparación y sustitución de los muros cortina de paneles de aluminio.

1. Cuidados y mantenimiento tras la instalación Las inspecciones y la limpieza periódicas constituyen la base de un mantenimiento eficaz de los muros cortina de aluminio.

a. Inspecciones y limpieza programadas

- Establezca un plan de inspección rutinaria (semestral o trimestral) para evaluar los paneles en busca de abolladuras, corrosión o desgaste del revestimiento.

- Limpie las superficies con productos de limpieza de pH neutro y herramientas de cerdas suaves para evitar rayar los acabados.

- Elimine los residuos de las juntas y los canales de drenaje para evitar la acumulación de agua.

b. Vigilancia proactiva Durante el proceso de reparación y sustitución del muro cortina de paneles de aluminio, dé prioridad a la detección precoz de problemas como fijaciones sueltas o paneles desalineados. Compruebe si los sellos y juntas de estanqueidad están deteriorados, sobre todo después de fenómenos meteorológicos extremos.

2. Sistemas de documentación y retroalimentación Unos registros precisos y una comunicación receptiva agilizan los flujos de trabajo de mantenimiento.

a. Registro detallado Documentar todas las inspecciones, los resultados de las pruebas (por ejemplo, resistencia al agua, resistencia al viento) y las acciones de reparación. Archive fotos y notas de cada fase del proceso de reparación y sustitución del muro cortina de paneles de aluminio para futuras consultas.

b. Integración de la retroalimentación Cree canales abiertos para que contratistas, ingenieros y gestores de edificios informen de problemas recurrentes. Utilice los datos para perfeccionar los programas de mantenimiento o ajustar los materiales para mejorar su durabilidad.

3. Estrategias de mantenimiento preventivo Anticipar y abordar los puntos vulnerables para minimizar las reparaciones costosas.

a. Protección de superficies Aplique revestimientos de retoque o repintado localizado en las zonas expuestas a la radiación UV o a la contaminación. Durante el proceso de reparación y sustitución de paneles de muro cortina de aluminio, dé prioridad a las imprimaciones y pinturas de alta calidad para prolongar la vida útil.

b. Gestión de sellantes Inspeccione anualmente los sellantes de silicona o poliuretano en busca de grietas, endurecimiento o pérdida de adherencia. Sustituya rápidamente los sellantes deteriorados para mantener la eficiencia térmica y la impermeabilidad.

c. Refuerzo estructural Refuerce las abrazaderas de soporte o los componentes del armazón en zonas de gran tensión. Programe evaluaciones profesionales cada 5-7 años para evaluar la integridad del sistema.

Pasos clave en el proceso de reparación y sustitución de muros cortina de paneles de aluminio

- Evaluación de daños: Identifique los paneles, fijaciones o juntas comprometidos.

- Retirada segura: Utilice herramientas especializadas para separar los paneles dañados sin afectar a las unidades adyacentes.

- Preparación: Limpiar las superficies del sustrato y aplicar inhibidores de corrosión si es necesario.

- Instalación: Asegure los nuevos paneles con soportes alineados con precisión y técnicas de sellado actualizadas.

- Control de calidad: Verificar la alineación, el curado del sellante y el rendimiento general del sistema.

Al integrar el mantenimiento regular con un proceso estructurado de reparación y sustitución de muros cortina de paneles de aluminio, los propietarios de edificios pueden optimizar la seguridad, la estética y la eficiencia energética. Asóciese con profesionales certificados para garantizar el cumplimiento de las normas del sector y las directrices del fabricante.

Problemas comunes y soluciones en el proceso de reparación y sustitución de muros cortina de paneles de aluminio

El mantenimiento de los muros cortina de paneles de aluminio requiere abordar problemas recurrentes para evitar fallos del sistema. A continuación, analizamos problemas frecuentes, soluciones de emergencia y ejemplos reales relacionados con el proceso de reparación y sustitución de muros cortina de paneles de aluminio.

1. Análisis de averías comunes Comprender las causas profundas ayuda a agilizar las reparaciones y a prolongar la vida útil de los muros cortina.

a. Arañazos superficiales, oxidación o desprendimiento del revestimiento.

- Causas: Abrasión por suciedad, exposición a rayos UV o métodos de limpieza inadecuados.

- Soluciones:

- Para arañazos leves: Pula las zonas afectadas utilizando compuestos no abrasivos.

- Tratar la oxidación lijando y volviendo a aplicar revestimientos anticorrosión.

- Sustituir los paneles con desprendimiento grave del revestimiento durante el proceso de reparación y sustitución del muro cortina de paneles de aluminio.

b. Sujetadores sueltos y fallo del sellante

- Causas: Dilatación térmica, vibración o envejecimiento de los materiales.

- Soluciones:

- Apriete o sustituya inmediatamente los tornillos, pernos o anclajes sueltos.

- Retire los sellantes degradados y vuelva a aplicar alternativas de alto rendimiento (por ejemplo, silicona o poliuretano).

2. Medidas de respuesta a emergencias Actúe con rapidez para mitigar los riesgos y minimizar el tiempo de inactividad.

a. Soluciones de Reparación Rápida

- Limpieza y Re-sellado Localizado:

- Limpie las áreas dañadas con solventes a base de alcohol para eliminar contaminantes.

- Inyecte sellador fresco en las grietas, asegurando una adhesión completa durante el proceso de reparación y reemplazo de la pared cortina de paneles de aluminio.

- Refuerzo de Sujetadores:

- Instale soportes secundarios o soportes adhesivos para estabilidad temporal.

b. Desarrollo de Protocolos de Emergencia Cree un plan de respuesta paso a paso para escenarios como desprendimiento de paneles o filtraciones de agua. Capacite a los equipos de mantenimiento para priorizar la seguridad (por ejemplo, delimitando zonas peligrosas) y usar herramientas especializadas.

3. Estudios de Caso Aprenda de aplicaciones prácticas del proceso de reparación y reemplazo de la pared cortina de paneles de aluminio.

a. Ejemplo de Reparación Exitosa

- Edición: Un edificio de oficinas de 10 años enfrentaba infiltraciones frecuentes de agua debido a sellantes agrietados.

- Solución:

- Identificó sellos defectuosos usando imágenes térmicas y medidores de humedad.

- Ejecutó el proceso de reparación y reemplazo de la pared cortina de paneles de aluminio: retiró 15 paneles dañados, actualizó los sellantes a variantes resistentes a la intemperie y reinstaló las unidades.

- Resultado: Eliminó las filtraciones y redujo los costos de energía en 12% mediante una mejor aislación.

b. Lecciones de un Proyecto Fallido

- Edición: Un trabajo de reparación apresurado utilizó sujetadores de baja calidad, causando desalineación de los paneles en 6 meses.

- Causa Raíz: Omitir evaluaciones de carga durante el proceso de reparación y reemplazo de la pared cortina de paneles de aluminio.

- Mejoras:

- Implementar controles estructurales obligatorios antes de las reparaciones.

- Materiales certificados que cumplen con los códigos de construcción locales.

Aspectos clave para el proceso de reparación y reemplazo de fachadas de paneles de aluminio

- Diagnósticos preventivos: Las inspecciones regulares reducen las reparaciones de emergencia.

- Calidad del material: Nunca comprometerse con selladores, recubrimientos o sujetadores.

- Capacitación y cumplimiento: Asegurar que los equipos sigan protocolos estandarizados y directrices de seguridad.

Al abordar fallos comunes de manera sistemática y perfeccionar el proceso de reparación y reemplazo de fachadas de paneles de aluminio, los operadores de edificios pueden mejorar la durabilidad, estética y eficiencia de costos. Siempre colaborar con contratistas acreditados para garantizar precisión y cumplimiento normativo.