1. 1. Introducción: ¿Qué es un sistema de muro cortina de aluminio?

Definición y función

En sistema de muro cortina de aluminio es un revestimiento exterior no estructural para edificios, compuesto normalmente de materiales ligeros. marcos de aluminio y materiales de relleno (como vidrio, paneles metálicos o fachadas de piedra). A diferencia de los muros de carga, los muros cortina no soportan las cargas estructurales de un edificio, sino que están anclados a forjados o marcos estructurales y están diseñados para resistir la penetración de aire y agua, la presión del viento y las fuerzas sísmicas.

Entre las funciones clave se incluyen:

- Resistente a la intemperie envoltura del edificio protección

- Mejorar el atractivo estético y la iluminación natural

- Mejora del rendimiento térmico y acústico

- Apoyar un diseño sostenible y eficiente desde el punto de vista energético

Tipos de sistemas de muros cortina de aluminio

Existen dos tipos principales de sistemas de muro cortina de aluminio, cada uno con métodos de instalación distintos:

Sistema de muro cortina unificado

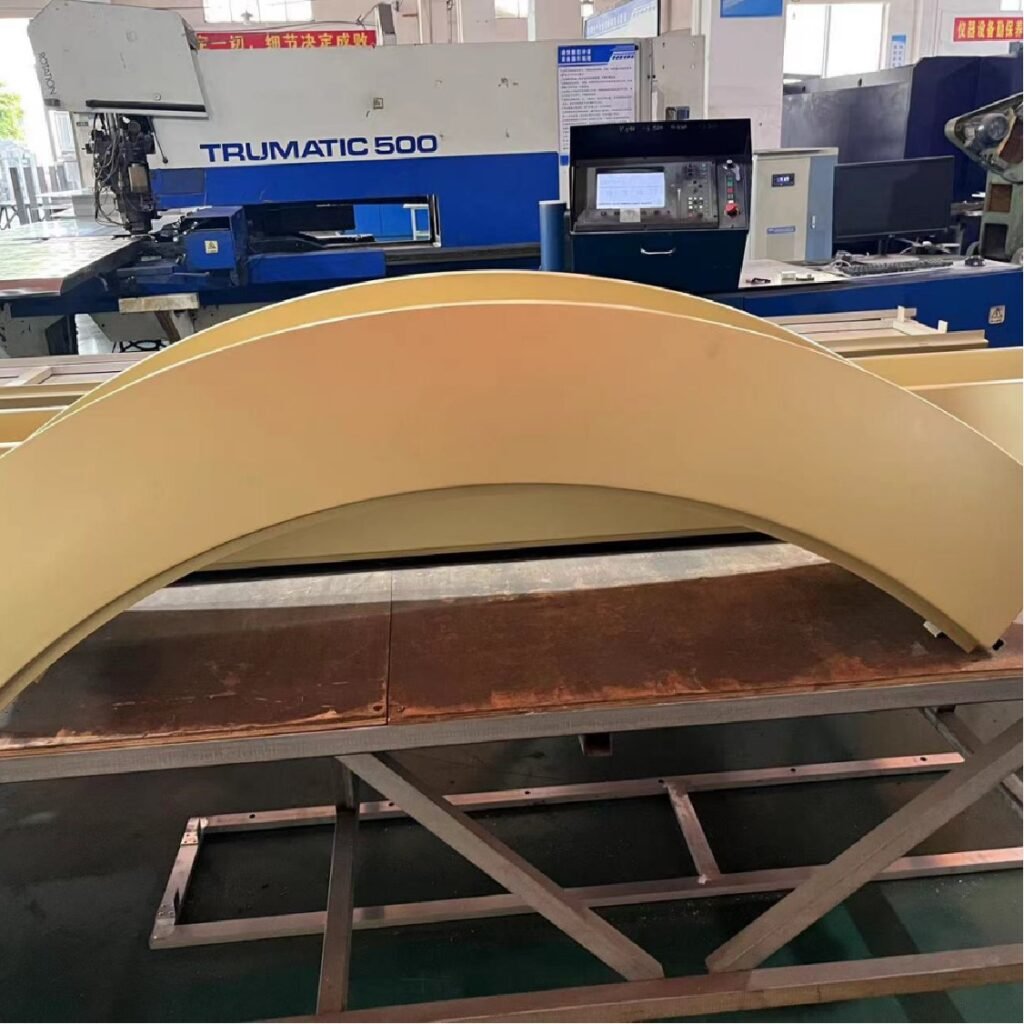

- Los paneles premontados (incluidos marcos, cristales, juntas y materiales aislantes) se fabrican en una fábrica y se transportan a la obra.

- Gracias a una instalación in situ más rápida y a un mejor control de calidad, son una opción ideal para edificios de gran altura.

- Se necesitan grúas o polipastos para instalar los paneles.

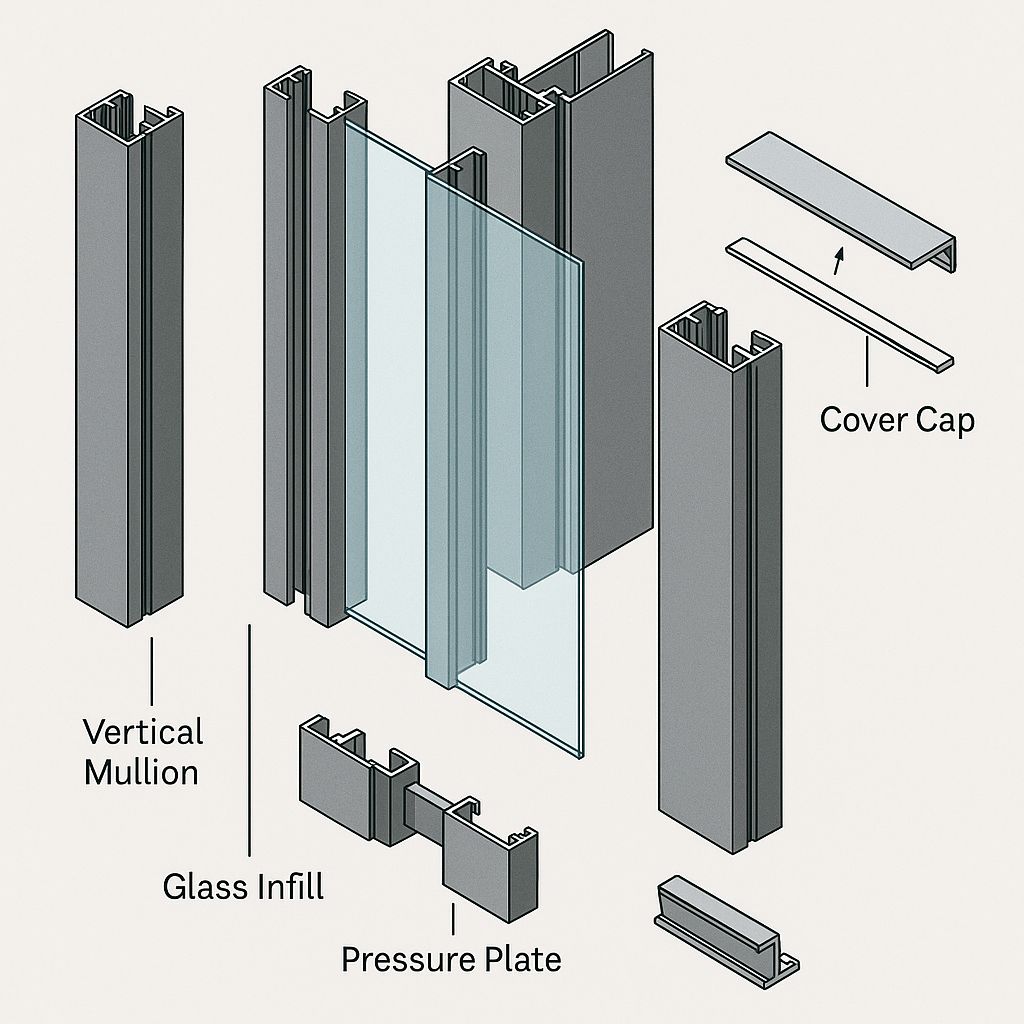

Sistemas de muro cortina con marco

- Los componentes (marcos verticales, vigas horizontales, ventanas de cristal) se transportan por separado y se ensamblan in situ.

- Adecuado para proyectos de mediana y baja altura o fachadas irregulares.

- Menores costes de material, pero mayor tiempo de instalación debido al montaje in situ.

Escenarios de aplicación y motivos

Los sistemas de muro cortina de aluminio se utilizan principalmente en edificios comerciales e institucionales modernos por las siguientes razones:

- Edificios altos: Una solución de cerramiento ligera y duradera capaz de alojar grandes luces de cristal y soportar cargas de viento.

- Edificios de oficinas: Un aspecto estético elegante y profesional y opciones de ventanas de cristal energéticamente eficientes.

- Hospitales, universidades, edificios gubernamentales: Mejora del rendimiento térmico, la iluminación natural y el cumplimiento de la normativa energética.

- Comercio minorista y complejos: Diseños personalizables que favorecen la promoción de la marca y atraen a los peatones.

Su amplia aplicación se debe a su equilibrio entre rendimiento, flexibilidad de diseño y durabilidad a largo plazo en distintos climas y regiones.

II. Consideraciones previas a la instalación

La planificación y coordinación minuciosas son fundamentales antes de instalar cualquier sistema de muro cortina de aluminio. Los errores durante esta fase pueden dar lugar a costosas repeticiones, retrasos en el proyecto o fallos en el sistema. A continuación se indican las principales tareas previas a la instalación que deben realizarse en cada proyecto.

1. Inspección del emplazamiento y disposición del edificio

Una inspección detallada de la obra es el primer paso fundamental. Los instaladores y los jefes de proyecto deben verificar:

- Precisión de los bordes de los paneles estructurales y de las posiciones empotradas

- Accesibilidad de grúas o ascensores, especialmente para sistemas unificados.

- Limpieza y seguridad de las zonas de almacenamiento de marcos de aluminio y unidades de vidrio

- Cualquier discrepancia entre los planos arquitectónicos y el estado de las obras.

Las líneas de disposición del edificio para cada planta deben marcarse con precisión para determinar los puntos de referencia para el posicionamiento vertical del marco y la alineación de los anclajes.

2. Cálculos estructurales y de cargas de viento

Los sistemas de muros cortina deben ser capaces de resistir las siguientes fuerzas ambientales:

- Presión del viento (cargas positivas y negativas, según la altura del edificio y la región)

- Cargas sísmicas (especialmente en zonas sísmicas)

- Cargas muertas (peso del cristal y de los componentes del marco)

- Cargas vivas (por desplazamiento del edificio, dilatación térmica y balanceo)

Los ingenieros deben calcular los límites de deflexión, la resistencia a la tracción de los anclajes y verificar la compatibilidad entre el marco del muro cortina y el soporte estructural. Descuidar los cálculos de carga puede provocar fallos estructurales, fugas de agua o rotura de cristales.

3. Planos de diseño de muros cortina y presentación de materiales

Todos los sistemas de muro cortina requieren planos de construcción adaptados al proyecto específico, que deben ser aprobados por el arquitecto, el ingeniero de estructuras y el contratista general. Entre ellos se incluyen:

- Planos de alzado que muestren la separación vertical de los bastidores y la disposición de los paneles

- Información detallada sobre conexiones, anclajes, juntas y vías de drenaje

- Dimensiones del vidrio, revestimientos y especificaciones de rendimiento térmico

- Dimensiones verificadas para longitudes de corte utilizadas en la fabricación de paneles unificados o para sistemas de paneles.

Envío de material (perfiles de aluminio, sellantes, especificaciones del vidrio, tornillería) deben presentarse junto con los planos para su revisión y aprobación antes de la fabricación.

4. Coordinación con otros oficios

Una instalación eficaz del muro cortina requiere una coordinación temprana y frecuente con otros gremios, en particular teniendo en cuenta lo siguiente:

- Contratista de acero estructural: Asegúrese de que los anclajes empotrados y los componentes de acero están correctamente alineados y permiten el anclaje

- Oficios de mecánica, electricidad y fontanería (MEP): Evite conflictos con conductos de calefacción, ventilación y aire acondicionado, materiales ignífugos y conductos eléctricos en los bordes del suelo o en las penetraciones de paredes exteriores.

- Equipo de acabado interior: Los anclajes y marcos de los muros cortina pueden afectar a las secciones expuestas de los paneles de yeso o a las interfaces de los techos.

- Contratistas de impermeabilización y techado: Las transiciones del muro cortina deben integrarse con las membranas de barrera de aire/vapor y las terminaciones del tejado.

Una mala coordinación puede dar lugar a conflictos entre componentes, fugas o retrasos en las conexiones de las paredes exteriores.

III. Herramientas y equipos necesarios

El éxito de la instalación de un sistema de muro cortina de aluminio depende no sólo de una planificación precisa, sino también de disponer de las herramientas y el equipo adecuados para garantizar la seguridad y el rendimiento. A continuación se ofrece una clasificación del equipo básico necesario in situ.

1. Equipos de elevación y mantenimiento

Los paneles de muro cortina, especialmente los sistemas de muro cortina unificados, son grandes, pesados y suelen instalarse a gran altura. Se suelen utilizar los siguientes equipos:

- Grúa torre/grúa móvil - para elevar paneles unitarios o grandes bastidores verticales

- Elevadores de material/plataformas giratorias/escaladores de mástil: utilizados para el mantenimiento durante la instalación de sistemas montados en postes.

- Andamios y plataformas aéreas de trabajo (PTA): elevadores de tijera o de pluma para edificios de mediana altura y operaciones en interiores.

- Ventosas de vacío para vidrio - herramientas de ventosa para manipular con seguridad grandes unidades de vidrio aislante (UVA)

2. Herramientas de alineación y disposición

La colocación precisa de los pernos de anclaje y los bastidores verticales es fundamental. Los errores tempranos de alineación pueden comprometer todo el sistema. Las herramientas incluyen:

- Nivel láser - para líneas de trazado horizontales y verticales

- Plomada y línea de tiza: herramientas tradicionales para puntos de referencia rectos

- Teodolito o estación total: para proyectos de gran altura que requieren verticalidad y alineación precisas.

- Cinta métrica y regla plegable: para los controles manuales y la verificación in situ.

3. Herramientas eléctricas y manuales

El montaje del bastidor y los anclajes requiere herramientas de gran resistencia y precisión:

- Taladro/atornillador de percusión inalámbrico: para la instalación de fijaciones y el montaje de soportes

- Destornillador - para conexiones repetidas de aluminio a aluminio

- Amoladora angular - para recortar o modificar perfiles de aluminio in situ

- Pistola remachadora/remachadora estructural - para uniones de marcos de aluminio

- Pistola de calafateo (manual o neumática) - para aplicar sellador resistente a la intemperie

4. Herramientas de instalación de selladores y juntas

Los sistemas de vidrio dependen en gran medida de las juntas para garantizar la estanqueidad al aire y al agua. Herramientas habituales:

- Rodillo de inserción de varillas de soporte - para presionar las varillas de espuma en las articulaciones

- Boquilla de sellador (con moldeador) - Para aplicar uniformemente el sellador

- Rasqueta y rascador de goma - Para aplicar sellador de silicona

- Paño sin pelusa y disolvente - Para preparar la superficie antes del sellado

5. Equipo de seguridad (equipo de protección personal y seguridad en el lugar de trabajo)

La construcción de muros cortina implica a menudo trabajar en altura y manipular vidrio y metal afilados:

- Sistema de protección contra caídas - arneses de seguridad, líneas de vida, dispositivos de protección de borde

- Cascos de seguridad, guantes, botas de seguridad, chalecos de alta visibilidad

- Gafas de seguridad y protección auditiva, especialmente al cortar o taladrar.

- Extintores y botiquines de primeros auxilios, especialmente importantes durante la soldadura o el amolado in situ.

- Planes de elevación y evacuación de emergencia - aplicables en edificios de gran altura

6. Herramientas específicas para muros cortina (opcionales pero recomendadas)

- Llave dinamométrica - para garantizar que los pernos de anclaje cumplen los requisitos de las especificaciones

- Kit de prueba de drenaje: para probar el sistema de drenaje integrado de los marcos verticales del muro cortina.

- Medidor digital de espesor: para verificar fachadas de aluminio anodizado o revestido

- Dispositivos de protección de los bordes del cristal y cantoneras: para evitar roturas durante la manipulación

Tener estas herramientas listas y verificadas antes de instalar el primer panel puede aumentar significativamente la velocidad de instalación, minimizar las repeticiones y garantizar que el muro cortina sea impermeable y cumpla las especificaciones.

IV. Proceso de instalación paso a paso

Instalación de un sistema de muro cortina de aluminio (ya sea unitario o enmarcado) requiere un estricto cumplimiento de la secuencia de instalación, las tolerancias y los principios de impermeabilización. A continuación se detalla el proceso paso a paso utilizado por los contratistas profesionales de muros cortina in situ.

1. Disposición y anclaje

Objetivo: Determinar los puntos de conexión estructural del armazón del muro cortina.

- Verificación de la línea de red: Utilice un nivel láser y una estación total para transferir las líneas de control del trazado desde la losa estructural hasta los soportes de anclaje o las placas empotradas.

- Colocación del perno de anclaje: Instale pernos de anclaje mecánicos o placas soldadas a lo largo del borde del forjado o de los pilares. Los pernos de anclaje deben estar alineados verticalmente en el forjado para soportar la continuidad de los bastidores verticales.

- Nivelación del soporte: Utilice calzos y dispositivos de nivelación para ajustar las irregularidades del forjado y garantizar un posicionamiento vertical preciso del bastidor.

- Pruebas de par: Los pernos se aprietan según las especificaciones y se comprueban normalmente con una llave dinamométrica calibrada para garantizar su cumplimiento.

Nota: Cualquier desalineación en esta etapa se amplificará en pisos más altos - inspeccione cuidadosamente cada línea de anclaje y desplazamiento antes de continuar.

2. Instalación del marco

Objetivo: Montar el esqueleto de aluminio del sistema de muro cortina.

- Marcos verticales: Levantar hasta su posición y conectar a los soportes de los pernos de anclaje. Las juntas entre marcos verticales (a nivel del suelo) suelen utilizar juntas de dilatación para adaptarse a los desplazamientos térmicos o sísmicos.

- Vigas horizontales: Se instalan entre vigas verticales mediante bloques cortantes o fijaciones mecánicas. Deben alinearse al ras para garantizar la geometría correcta de los canales de vidrio.

- Tiras y juntas aislantes: Instalado en el interior de los marcos verticales antes del relleno; fundamental para el aislamiento térmico y el control del aire.

- Integración de la gestión del agua: Los tubos de desagüe internos y los orificios de drenaje deben estar sin obstrucciones y alineados para garantizar que el agua fluya hacia el exterior.

Consejo: Asegúrese de utilizar cinta de sellado preaplicada o aplicada in situ para garantizar la estanqueidad de las conexiones en las intersecciones de los marcos horizontales y verticales.

3. Instalación de paneles o unidades de vidrio

Objetivo: Instalar el material de relleno (normalmente unidades de vidrio aislante (UVA) o paneles de aluminio) en el marco completado.

- Limpieza y preparación: Todos los canales del marco y las superficies de vidrio deben limpiarse con un disolvente aprobado para evitar la contaminación debajo de las juntas o selladores.

- Inserción de la unidad de llenado: Utilice un elevador de vacío para levantar la unidad de vidrio aislante (UVA) y colocarla en la ranura del vidrio. Coloque espaciadores para mantener la separación entre vidrios y distribuir correctamente la carga.

- Centrado y alineación: Compruebe que las separaciones de los bordes en los cuatro lados del cristal y el marco son uniformes.

- Junta Compresión: Instale juntas de EPDM o placas de presión para presionar firmemente el cristal contra el marco, garantizando la estanqueidad al aire/agua.

Notas sobre el sistema de barras: La capa de relleno suele acristalarse desde el exterior; los paneles unitarios suelen acristalarse en fábrica e instalarse como un todo.

4. Sellado e impermeabilización

Objetivo: Sellar todas las juntas y capas de transición para garantizar la impermeabilidad y la resistencia a la humedad a largo plazo.

- Estanqueidad interior: Inserte las tiras de soporte y aplique sellador hermético en el lado más caliente de la pared.

- Sellado exterior resistente a la intemperie: Aplique silicona o sellador mixto en las juntas de los paneles, las interfaces verticales de los marcos y las capas de transición del perímetro.

- Tapajuntas y capas de transición: El sistema de muro cortina debe conectarse a los sistemas de impermeabilización del tejado, ventanas y bordes del suelo y envolverse con placas o membranas metálicas tapajuntas.

- Pruebas del sistema de drenaje: Las pruebas de vertido o de manguera pueden verificar el correcto funcionamiento del sistema de drenaje interno.

Puntos de fallo habituales: El uso inadecuado de sellador o saltarse la capa de transición perimetral suele provocar fugas de agua durante tormentas o inclemencias meteorológicas.

Pasos opcionales: Instalar las placas de presión y las placas de cubierta

En el sistema de vidrio a presión, las placas de presión de aluminio extruido se atornillan a las juntas y, a continuación, se instalan placas de cubierta a presión para conseguir un efecto estético y resistente a los rayos UV.

Asegúrese de que el par de apriete de los tornillos es uniforme para evitar la flexión de la placa o la compresión desigual de la junta.

Lista de control de la inspección final

- Todos los tornillos están apretados según las especificaciones.

- Los marcos verticales y las juntas de los paneles están totalmente sellados

- La junta está bien instalada y las esquinas están correctamente unidas

- Las superficies de cristal están limpias, sin arañazos ni residuos

- Prueba de estanqueidad superada

- Se registran las fotos de la finalización y la documentación de la instalación

5. Control de calidad e inspección

Una vez instalado el sistema de muro cortina de aluminio, es fundamental llevar a cabo un exhaustivo proceso de control de calidad (CC) e inspección para garantizar su rendimiento a largo plazo, el cumplimiento de las especificaciones y las condiciones de la garantía. En esta fase se verifica que todos los componentes estén correctamente instalados y funcionen según lo previsto en las condiciones ambientales.

1. Inspección de alineación y tolerancia

Objetivo: Garantizar que el sistema de muro cortina esté estructuralmente alineado y sea visualmente coherente.

- Verificación vertical y horizontal: Utilice un nivel láser o una estación total para confirmar que los bastidores verticales están correctamente alineados y que las vigas horizontales permanecen niveladas en varias naves.

- Espaciado y aberturas de las juntas: Inspeccione la uniformidad de las separaciones entre paneles, entre vidrio y marco, y las aberturas de la placa de presión.

- Tolerancias del sistema: Confirmar que todas las dimensiones críticas están dentro de las tolerancias aceptables, normalmente ±2 mm para la alineación de las juntas y ±3 mm para el desplazamiento de los paneles.

2. Inspección de fijaciones y anclajes estructurales

Objetivo: Verificar que todas las conexiones mecánicas cumplen las normas de rendimiento estructural.

- Par de apriete del perno de anclaje: Vuelva a inspeccionar pernos seleccionados al azar utilizando una llave dinamométrica calibrada.

- Inspección de soldaduras (si procede): Realice una inspección visual o una prueba de líquidos penetrantes de las soldaduras de campo, en particular alrededor de las placas incrustadas de acero.

- Conexiones conjuntas: Inspeccione las juntas de dilatación y las juntas verticales del bastidor para comprobar que las holguras y los componentes de sujeción son correctos.

3. Inspección de cristales y sellantes

Objetivo: Garantizar que el sistema de impermeabilización esté intacto y sin daños.

- Ajuste y compresión de la junta: Confirme que las juntas de EPDM estén completamente fijadas sin dobleces, torsiones o huecos visibles.

- Continuidad del sellante: Inspeccione visualmente todas las tiras de silicona o de sellador mixto para detectar huecos, burbujas o un sellado deficiente.

- Transiciones de esquina: Preste especial atención a las juntas de las esquinas, las transiciones verticales/horizontales y las interfaces con otros materiales (por ejemplo, piedra, sistema de aislamiento y acabado exterior (EIFS), tejado).

4. Pruebas de penetración de aire y agua

Objetivo: Demostrar que el muro cortina funciona correctamente bajo presión.

- ASTM E1105 Ensayo de penetración de agua: Simula precipitaciones + presión negativa interna; el sistema debe mostrar cero fugas.

- Prueba de fuga de aire ASTM E783: Mide el caudal de aire en el sistema bajo presión diferencial.

- Ensayos con modelos de interior (opcional, pero recomendado para proyectos grandes o de gran valor): Realizado en una pared de muestra a escala real antes de la instalación.

5. Inspección estética y de acabados

Objetivo: Garantizar que el producto final cumpla las normas de construcción y las expectativas del propietario.

- Consistencia del revestimiento y el acabado: Inspeccione el anodizado de aluminio o el recubrimiento en polvo para comprobar que el color, el brillo y el grosor sean uniformes.

- Calidad del vidrio: Inspeccione los paneles en busca de desconchones, arañazos o incoherencias de color.

- Uniformidad de la placa de cubierta: Las placas de cubierta a presión o las placas de cubierta del bastidor vertical deben estar bien sujetas, planas y alineadas.

6. Documentación y firma

Objetivo: Crear un registro completo de conformidad y aprobación de la instalación.

- Informe de inspección: Incluye fotos comentadas, resultados de pruebas y registros de la obra.

- Planos conforme a obra: Reflejan las dimensiones finales, la ubicación de los anclajes y cualquier modificación del emplazamiento.

- Activación de la garantía del fabricante: Presentar todos los documentos requeridos para activar las garantías de vidrio, aluminio o sellante.

- Finalización de la lista de defectos: Realice una inspección final con el contratista general, el arquitecto o el consultor de muros cortina para resolver problemas menores o preocupaciones estéticas.

Un control de calidad adecuado no sólo previene futuros fallos, sino que también protege la envolvente del edificio de los daños a largo plazo causados por la penetración de agua, los ciclos térmicos o la fatiga inducida por el viento.

VI. Errores comunes a evitar en la instalación de muros cortina

Incluso los instaladores experimentados pueden cometer errores costosos si no siguen los procedimientos y la secuencia correctos. A continuación se enumeran los errores más comunes durante la instalación de muros cortina de aluminio y cómo evitarlos.

1. Pernos de anclaje o marcos verticales desalineados

Edición: Incluso unos pocos milímetros de desviación en la posición de los pernos de anclaje pueden hacer que los bastidores verticales se desalineen, provocando el desplazamiento de todo el compartimento o la deformación de los paneles.

Solución:

- Utilice un nivel láser o una estación total para comprobar cuidadosamente el trazado.

- Marque previamente las posiciones de los pernos de anclaje antes de taladrar.

- Instale el primer marco vertical como referencia.

2. Aplicación incorrecta del sellante

Edición: Los huecos, vacíos o tiras de sellante inconsistentes pueden causar fugas de agua y fallar las pruebas de hermeticidad.

Solución:

- Utilice varillas de soporte para controlar la profundidad de la junta.

- Inmediatamente después de aplicar el sellador, utilícelo.

- Limpiar con disolventes autorizados para evitar la contaminación de la superficie.

3. Juntas mal fijadas

Edición: Las juntas retorcidas o sin comprimir no pueden formar un cierre estanco.

Soluciones:

- Inspeccione visualmente las juntas durante la instalación.

- Utilice lubricante de silicona para guiar la instalación si es necesario.

- Aplique una presión uniforme y compruebe que no haya huecos de rebote.

4. Diseño de drenaje deficiente u orificios de drenaje obstruidos

Edición: Los orificios de drenaje obstruidos o ausentes pueden hacer que el agua se acumule en el interior del sistema del bastidor, provocando corrosión o fugas.

Soluciones:

- Asegúrese de que las vías de drenaje internas estén despejadas.

- Inspeccionar los orificios de drenaje durante el control de calidad.

- No permita que el sellador o los residuos bloqueen las aberturas.

5. Bordes del panel o del cristal dañados

Edición: Una manipulación inadecuada durante el transporte o el levantamiento puede provocar astillamientos o grietas en los bordes, especialmente en las unidades de vidrio aislante (UVA).

Solución:

- Utiliza siempre ventosas y cantoneras.

- Almacene el equipo en posición vertical con acolchado.

- Formar a los trabajadores para que manipulen el vidrio correctamente.

6. Descuidar las juntas térmicas y las juntas de desplazamiento

Edición: Los componentes del muro cortina pueden deformarse bajo cargas térmicas o desplazamientos sísmicos si no se prevén juntas de dilatación adecuadas.

Soluciones:

- Instale juntas de dilatación en cada nivel de piso o como se especifique en los marcos verticales.

- No salte ni comprima los distanciadores de dilatación horizontales.

- Tenga en cuenta las tolerancias del sistema en esquinas y bordes del suelo.

7. Falta de coordinación con otros oficios

Edición: Los componentes del muro cortina entran en conflicto con los sistemas MEP, las capas de impermeabilización del suelo o los acabados del techo.

Solución:

- Celebrar reuniones de coordinación durante la fase previa a la instalación.

- Comparta los planos de construcción con todas las partes interesadas lo antes posible.

- Facilitar el acceso in situ a otros gremios según sea necesario.

Evitar estos problemas requiere no sólo conocimientos técnicos, sino también una comunicación eficaz entre el personal de ingeniería, fabricación e in situ. Los pequeños errores en las primeras fases pueden acarrear millones de dólares en reprocesamientos o pérdidas por daños causados por el agua más adelante.

7. Recomendaciones de mantenimiento

Aunque muro cortina de aluminio están diseñados para durar y tener unos costes de mantenimiento mínimos, el mantenimiento regular es crucial para prolongar la vida útil del sistema, garantizar el rendimiento energético y evitar manchas de agua o daños estructurales a largo plazo. A continuación se ofrece una guía práctica de mantenimiento dirigida a propietarios de edificios, gestores de instalaciones y equipos de mantenimiento.

1. Limpieza diaria

Frecuencia: Dos veces al año, recomendándose una limpieza más frecuente en zonas costeras o regiones con altos niveles de contaminación.

- Paneles de vidrio: Utilice limpiadores no abrasivos y paños suaves o escobas de goma. Evite los productos que contengan amoniaco, que pueden dañar los revestimientos.

- Marcos de aluminio: Limpie las superficies anodizadas o pintadas con limpiadores suaves y agua. Aclare a fondo para evitar que queden rayas.

- Tapas y juntas: Pasar un paño durante la limpieza del cristal para evitar la acumulación de suciedad o moho.

Consejo: Utilice agua desionizada para el aclarado final a fin de garantizar un acabado sin rayas en paredes exteriores de alta visibilidad.

2. Inspección de juntas y selladores

Periodicidad: Anualmente

- Juntas de EPDM: Inspeccione en busca de contracción, descascarillado o agrietamiento, especialmente en esquinas o juntas.

- Sellante de silicona: Inspeccione en busca de decoloración, adherencia reducida o agrietamiento. La exposición a los rayos UV y los ciclos térmicos pueden degradar el rendimiento del sellante con el tiempo.

- Costuras perimetrales: Estas zonas son las más susceptibles a los movimientos del edificio y requieren una atención especial.

Medidas: Sustituir o repasar las juntas dañadas y volver a aplicar el sellante según sea necesario, siguiendo las directrices de compatibilidad del fabricante.

3. Inspección de fugas de agua y desagües

Frecuencia: Después de las tormentas o cada seis meses

- Señales de fugas internas de agua: Inspeccione las conexiones del muro cortina en busca de manchas de agua, pintura descascarillada o manchas de moho.

- Agujeros de drenaje: Asegúrese de que las vías y los orificios de drenaje internos estén libres de obstrucciones y de sellador, pintura o residuos.

- Alféizares y tapajuntas inclinados: Verificar la pendiente adecuada y la integridad de las juntas de la membrana impermeable.

Consejo: Realice una prueba con manguera en las zonas sospechosas o después de sustituir el sellador para confirmar la eficacia de la impermeabilización.

4. Control de la integridad estructural

Frecuencia: Cada 3-5 años o después de una actividad sísmica

- Anclajes y soportes: Confirme que los puntos de conexión no muestran signos de corrosión, aflojamiento o fatiga.

- Juntas verticales del bastidor: Asegúrese de que las articulaciones móviles siguen siendo funcionales y no están bloqueadas o atascadas.

- Alineación de paneles: Inspeccione los paneles para ver si se doblan, desplazan o separan, especialmente en los pisos más altos sometidos a cargas de viento.

Opcional: Contratar a un consultor de muros cortina para las inspecciones de seguridad de los muros exteriores de los edificios de gran altura (por ejemplo, los requisitos FISP de la ciudad de Nueva York).

5. Recubrimiento y reparación de superficies

Frecuencia: Según sea necesario (normalmente cada 10-15 años)

- Bastidores con recubrimiento de polvo: Los arañazos leves pueden repararse con un kit de retoque; el desgaste grave puede requerir un repintado.

- Aluminio anodizado: Evite el uso de limpiadores abrasivos: en caso de decoloración o picaduras, utilice una pasta reparadora o un producto de retoque profesional.

6. Documentación y registro

A efectos de garantía, asegúrese de utilizar limpiadores y materiales aprobados por el fabricante original del sistema.

Debe llevarse un registro de cada inspección, en el que se anoten la fecha, las condiciones observadas, las reparaciones efectuadas y los materiales utilizados.

Archiva los planos de construcción originales y los materiales presentados como referencia durante cualquier trabajo de reparación o renovación.